Precisión de ingeniería en el movimiento de rotación: el papel y la innovación de las unidades verticales internos de giro

2025.05.23

2025.05.23

Noticias de la industria

Noticias de la industria

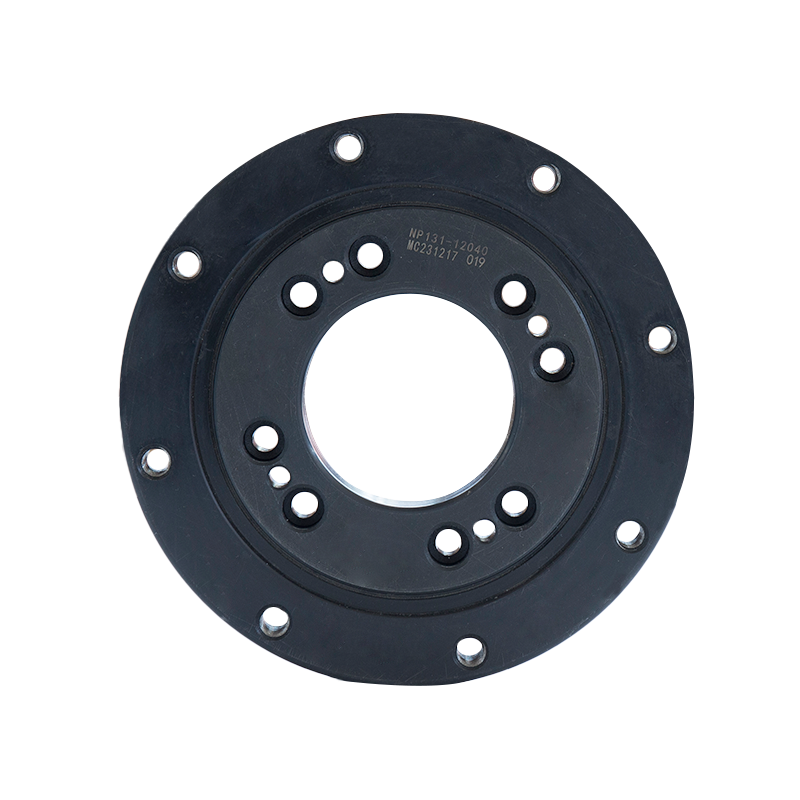

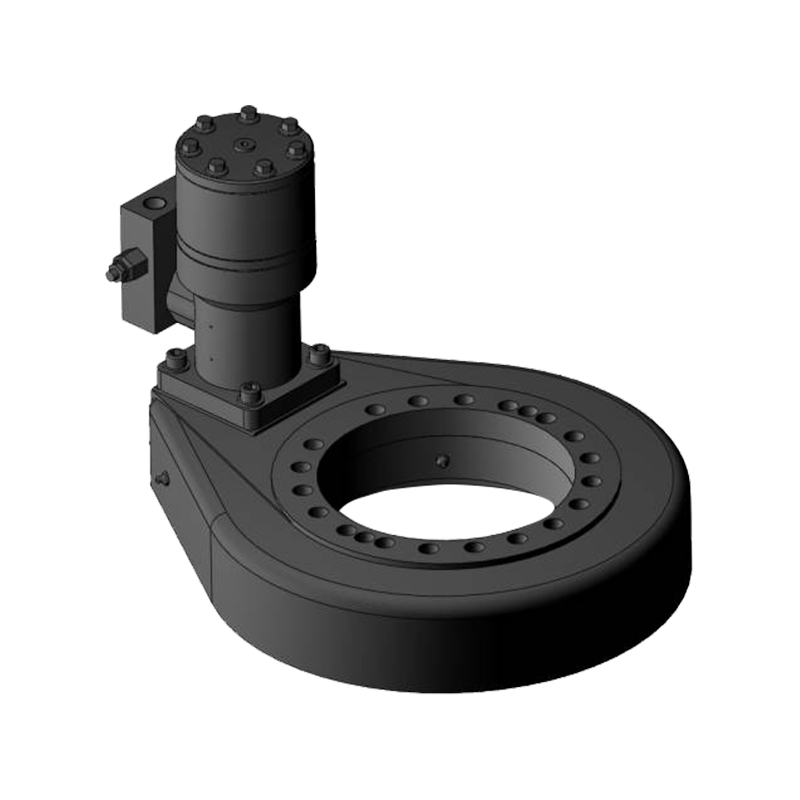

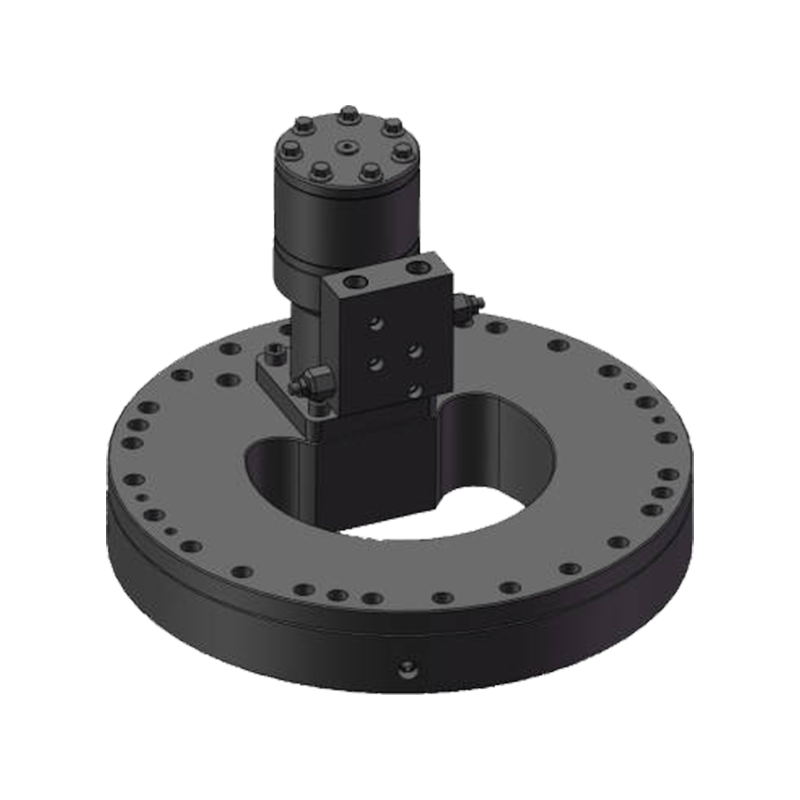

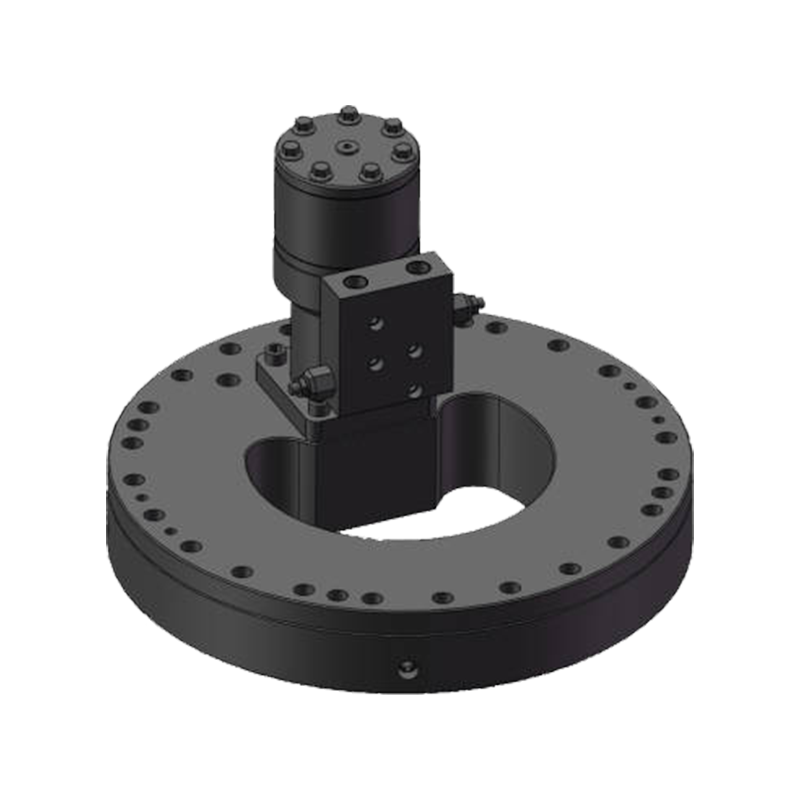

En el ámbito de los sistemas mecánicos de servicio pesado, donde el movimiento de rotación debe ser controlado y robusto, Unidades verticales de juego de engranajes internos han surgido como una solución crítica para transferir el par, soportar cargas axiales y radiales, y permitir una rotación suave y precisa. Estos componentes altamente diseñados son parte integral de una amplia gama de aplicaciones de energía industrial, de construcción y renovable, que ofrecen una alternativa compacta pero potente a los rodamientos de taller tradicionales y los sistemas de accionamiento externo.

A diferencia de los mecanismos de giro horizontales o de engranaje externamente, las unidades de juego de giro interna vertical integran los dientes de engranaje dentro de la estructura de rotación, típicamente alojada dentro de una caja de cambios sellada y orientada verticalmente. Este diseño no solo mejora la protección contra los contaminantes ambientales, sino que también mejora la distribución de la carga, aumenta la eficiencia operativa y reduce el desgaste con el tiempo.

Este artículo explora los principios estructurales, las ventajas funcionales y las aplicaciones en expansión de los caminos internos verticales que gastan unidades, destacando su creciente importancia en la ingeniería y la automatización modernas.

Diseño estructural y funcionalidad mecánica

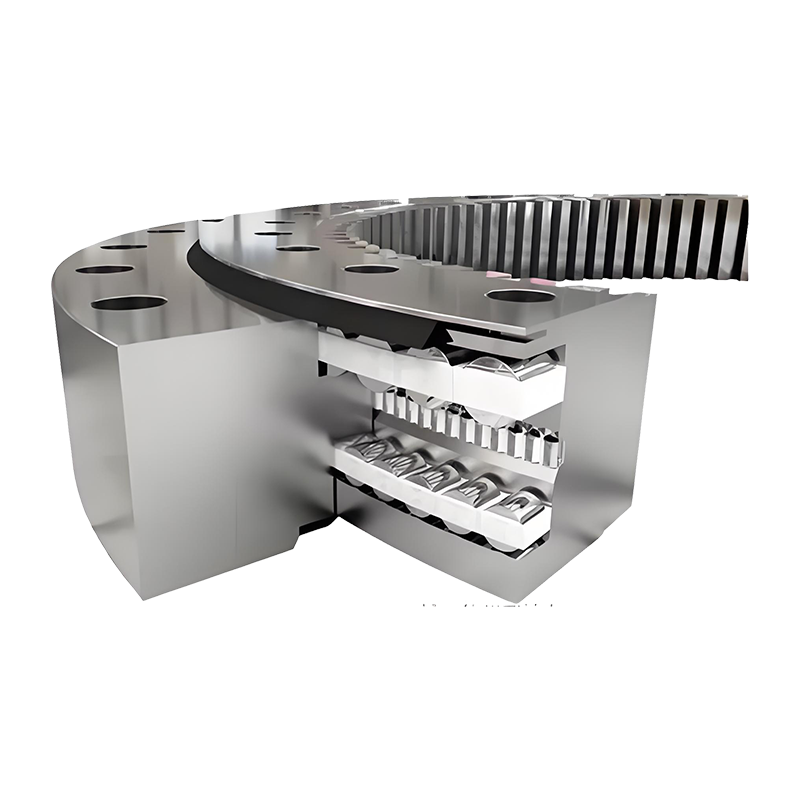

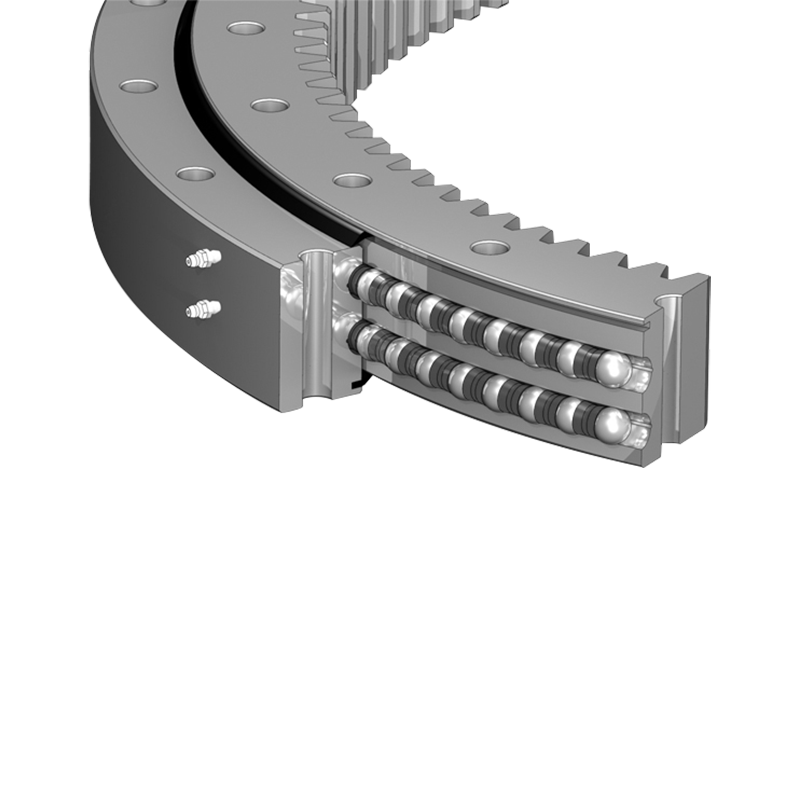

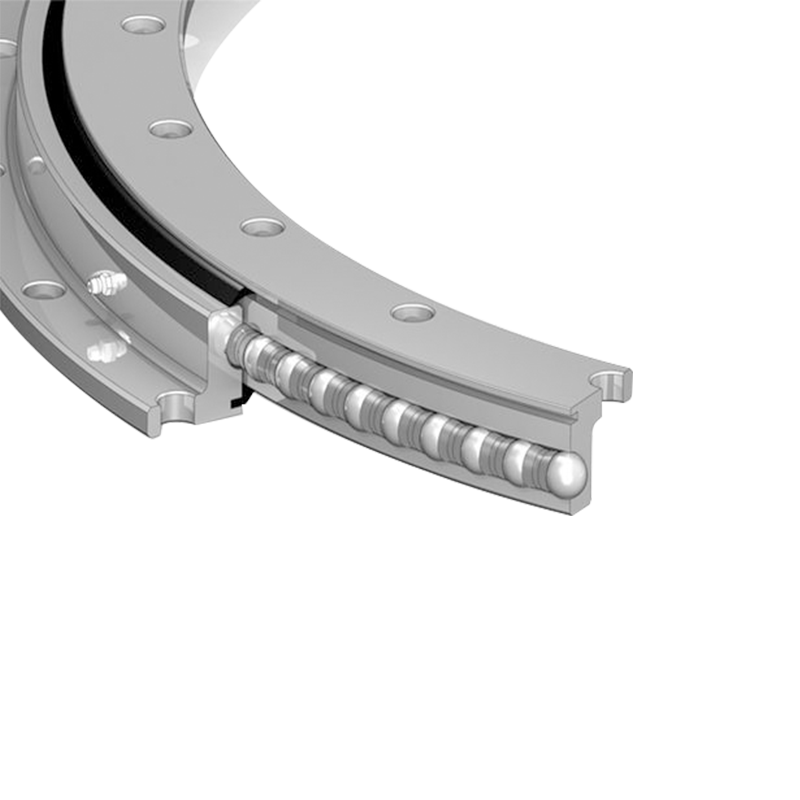

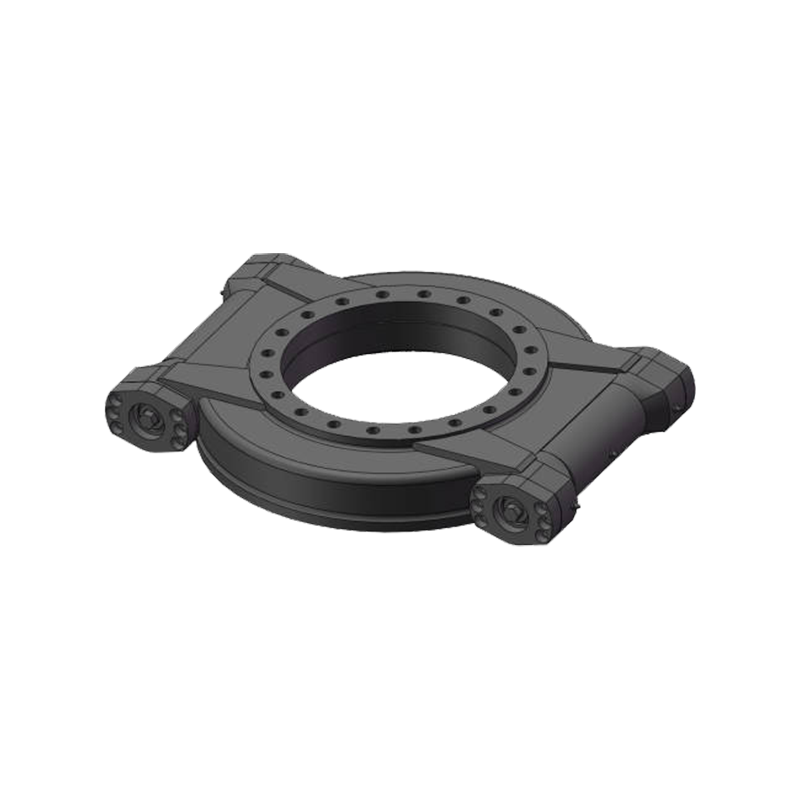

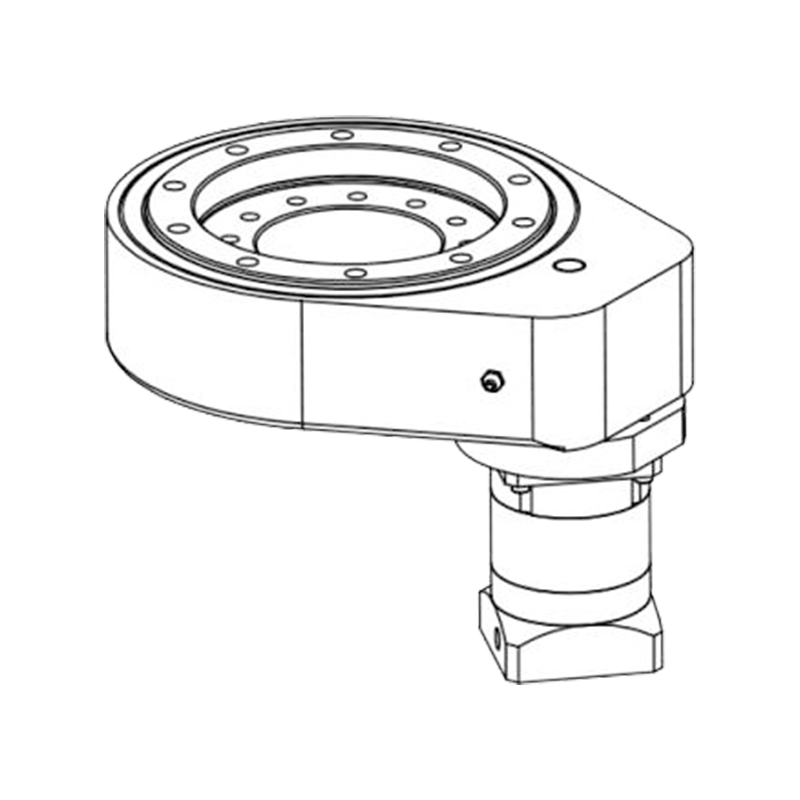

En su núcleo, una transmisión vertical de giro interna de engranaje consiste en un engranaje central de piñón que se combina con un engranaje de anillo dentado internamente. Esta configuración permite el movimiento de rotación al tiempo que mantiene un alto grado de estabilidad mecánica. El sistema a menudo está integrado con rodamientos de precisión que admiten cargas axiales (empuje) y radiales (laterales), lo que lo hace adecuado para aplicaciones que involucran fuerzas dinámicas y distribución de peso fuera del centro.

Los elementos estructurales clave incluyen:

Engranaje de anillo interno: colocado alrededor del perímetro exterior de la plataforma giratoria, este engranaje proporciona una gran superficie de contacto para el piñón, asegurando una transmisión de carga uniforme.

Sistema de accionamiento de piñones: típicamente impulsado por un motor eléctrico o hidráulico, el piñón se involucra con el engranaje interno para iniciar y controlar el movimiento rotacional.

Conjunto de cojinetes: se incorporan rodillos de alta capacidad o rodamientos de bolas para administrar fuerzas multidireccionales, lo que permite que el sistema funcione en condiciones exigentes.

Carcasa cerrada: protege los componentes internos del polvo, la humedad y los escombros, mejorando la longevidad y la reducción de las necesidades de mantenimiento.

La orientación vertical de la unidad optimiza aún más la utilización del espacio, particularmente en las instalaciones donde la huella del piso o las restricciones de altura son consideraciones.

Ventajas de rendimiento sobre los sistemas de tallado tradicionales

Las unidades verticales de juego de engranajes internos ofrecen varias ventajas distintas en comparación con los mecanismos de giro convencionales, como los sistemas de marcha abierta o los rodamientos de giro impulsados externamente:

Capacidad de carga mejorada: el diseño de engranaje interno permite una distribución de fuerza más uniforme a través de múltiples dientes de engranaje, aumentando la resistencia a la carga de choque y la fatiga.

El sellado y la protección mejorados: las carcasas cerradas evitan la contaminación y retienen la lubricación, extendiendo la vida útil incluso en entornos duros.

Mayor eficiencia de torque: con reacción reducida y compromiso de engranaje optimizado, estas unidades ofrecen una operación más suave y una mejor transferencia de energía.

Integración compacta: su naturaleza autónoma los hace ideales para instalaciones que requieren una protuberancia o integración mínima en espacios estrechos.

Mantenimiento reducido: en comparación con los engranajes expuestos o los cojinetes abiertos, las unidades de juego de engranajes internos requieren un servicio y lubricación menos frecuentes.

Estos beneficios hacen que las uniones verticales de equipo interno sean particularmente adecuados para aplicaciones donde la confiabilidad y el rendimiento a largo plazo son esenciales.

Aplicaciones en los sectores industriales

La versatilidad y la durabilidad de las uniones verticales internos que gastan de giro han llevado a su adopción en una amplia gama de industrias, cada una de las cuales se beneficia de sus propiedades mecánicas únicas:

1. Energía eólica

En las turbinas eólicas, especialmente los sistemas de control de cabecera y de guijarros, estos unidades aseguran una alineación precisa de las palas del rotor con la dirección del viento, optimizando la captura de energía y minimizando el estrés mecánico.

2. Construcción y maquinaria pesada

Utilizados en grúas de torre, excavadoras y plataformas de elevación móviles, permiten una rotación estable de 360 grados bajo cargas pesadas mientras mantienen la seguridad y el control del operador.

3. Equipo marino y en alta mar

Integrados en cargadores de barcos, plataformas de perforación en alta mar y grúas portátiles, proporcionan un movimiento rotacional confiable en entornos de alta vibración de alta corrosión.

4. Manejo y automatización de materiales

Aplicado en sistemas automatizados de almacenamiento y recuperación (AS/RS), tocadiscos robóticos y rotadores transportadores, donde se requiere rotación constante y programable.

5. Sistemas de seguimiento solar

Admite monturas de seguimiento de doble eje que siguen el camino del sol durante todo el día, maximizando la eficiencia fotovoltaica sin comprometer la integridad estructural.

Cada aplicación resalta la adaptabilidad de las uniones verticales de giro interno para los perfiles de carga variables, las condiciones ambientales y los requisitos de precisión.

Integración con sistemas de control modernos

A medida que la automatización industrial continúa evolucionando, las unidades verticales de giro interna de los engranajes internos se combinan cada vez más con tecnologías de control avanzadas para mejorar la funcionalidad y la capacidad de respuesta:

Integración del motor de servo y paso a paso: permite un posicionamiento angular preciso y perfiles de movimiento programables.

Sistemas de retroalimentación digital: los codificadores y los resolver proporcionan datos de posición en tiempo real, lo que permite el control del circuito cerrado y la corrección de errores.

Sensores de monitoreo de condición: la vibración, la temperatura y los sensores de torque se pueden incrustar para detectar signos tempranos de desgaste o desalineación.

Diagnóstico remoto y mantenimiento predictivo: la conectividad a través de plataformas IoT permite monitoreo remoto y alertas predictivas, reduciendo el tiempo de inactividad no planificado.

Estos avances no solo mejoran la precisión operativa sino que también contribuyen a una maquinaria más inteligente y receptiva capaz de adaptarse a las condiciones cambiantes sobre la marcha.

Desafíos y consideraciones en la implementación

Si bien las unidades verticales de juego de equipo interno ofrecen ventajas técnicas significativas, se deben abordar ciertos desafíos durante la implementación:

Complejidad del diseño: la integración adecuada requiere un análisis cuidadoso de la dinámica de carga, las configuraciones de montaje y las tolerancias de alineación.

Costo inicial: en comparación con las soluciones de giro más simples, las unidades de equipo interno pueden tener mayores costos iniciales debido a su ingeniería de precisión y diseño cerrado.

Requisitos de lubricación: a pesar de la carcasa sellada, la inspección periódica y la re-lubricación son necesarios para mantener un rendimiento óptimo.

Expansión térmica: en aplicaciones al aire libre o de alta temperatura, la expansión diferencial entre los materiales puede afectar la malla de los engranajes y la precarga de los rodamientos.

La planificación cuidadosa y la colaboración con ingenieros mecánicos experimentados son cruciales para garantizar la implementación exitosa y la confiabilidad a largo plazo.

Innovaciones y direcciones futuras

Mirando hacia el futuro, los esfuerzos continuos de investigación y desarrollo se centran en mejorar la eficiencia, la adaptabilidad y la sostenibilidad de las uniones verticales de equipo interno:

Fabricación aditiva: se están explorando componentes de engranaje impresos en 3D para reducir el peso y aumentar la personalización sin comprometer la resistencia.

Materiales de autorriculicación: desarrollo de engranajes compuestos o de cerámica que minimizan la necesidad de lubricación externa y reducen las demandas de mantenimiento.

Rodamientos inteligentes y actuación integrada: incorporación de sistemas de rodamiento inteligentes que combinan funciones de detección, actuación y manejo en una sola unidad.

Mecanismos de recuperación de energía: exploración de sistemas de frenado regenerativo que capturan la energía cinética durante la desaceleración para la reutilización en equipos híbridos o con batería.

Estas innovaciones apuntan hacia un futuro en el que las unidades verticales de los equipos internos juegan un papel aún mayor en los sistemas mecánicos sostenibles, inteligentes y autónomos.