Análisis avanzado de diseño y aplicación de unidades verticales de giro de equipo interno en sistemas de ingeniería de alto rendimiento

2025.05.27

2025.05.27

Noticias de la industria

Noticias de la industria

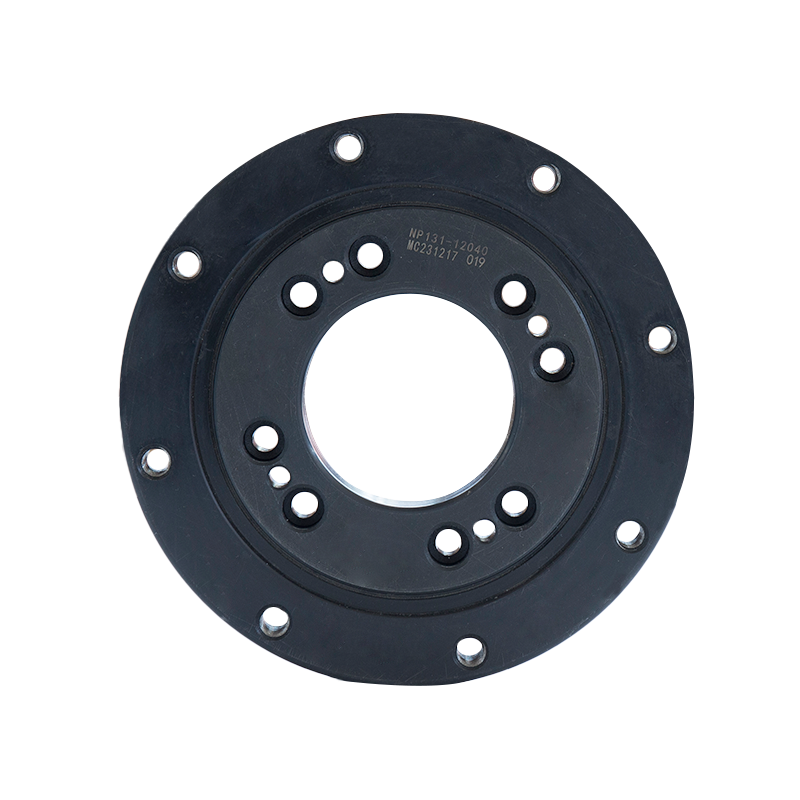

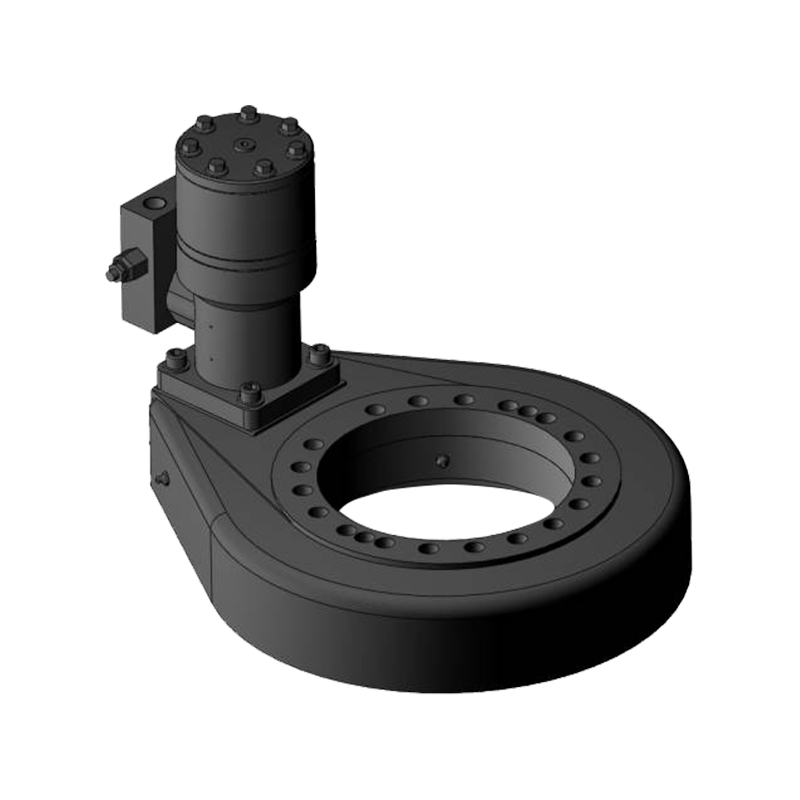

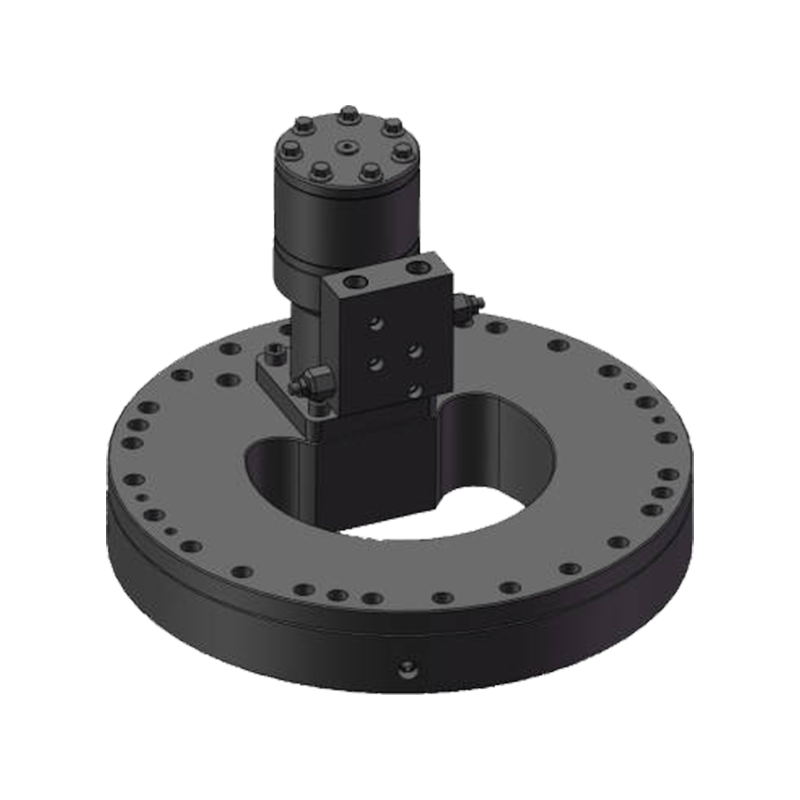

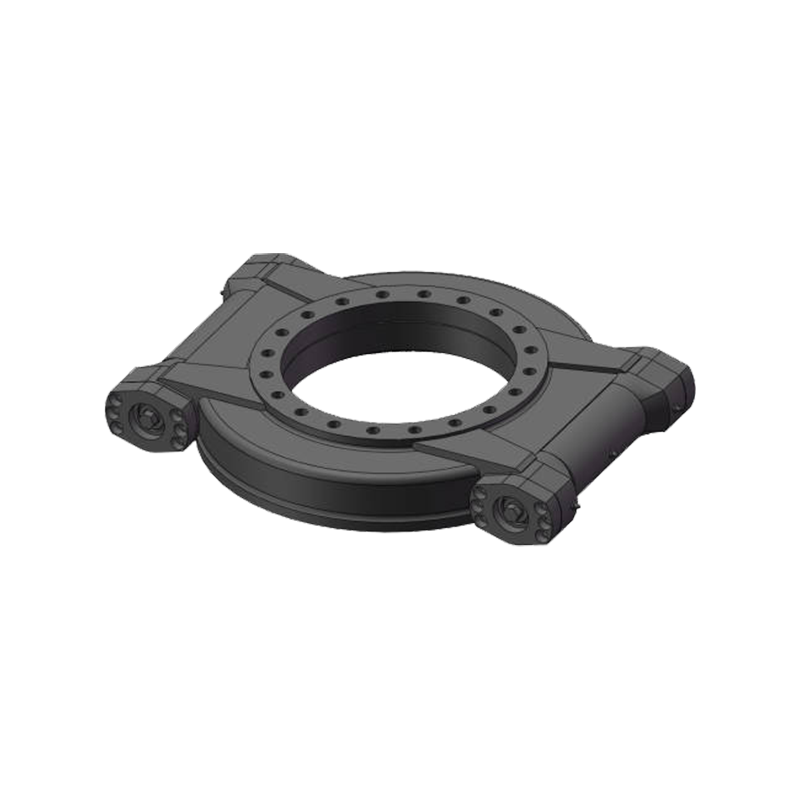

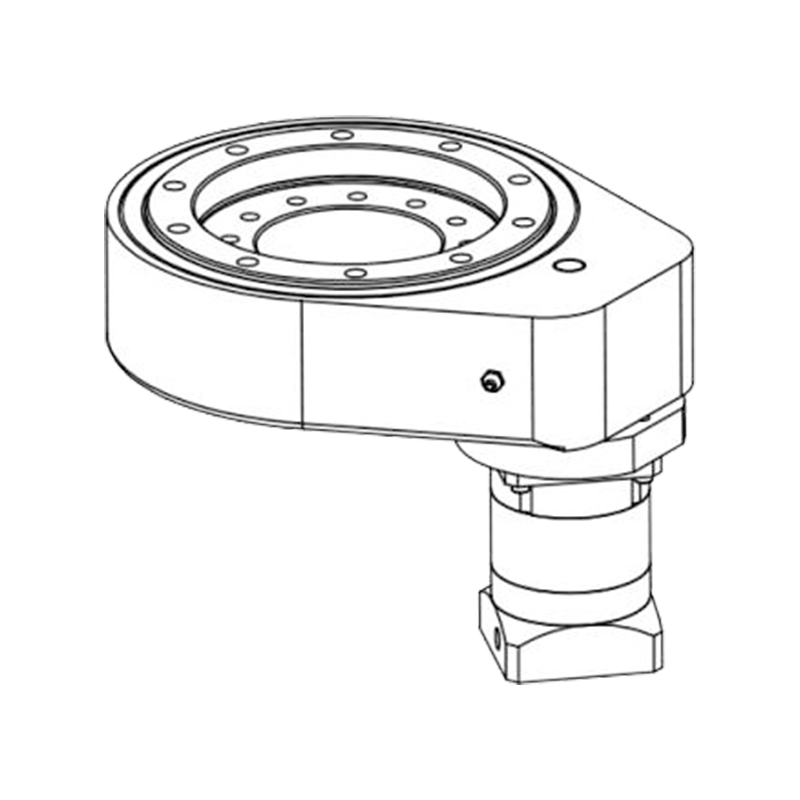

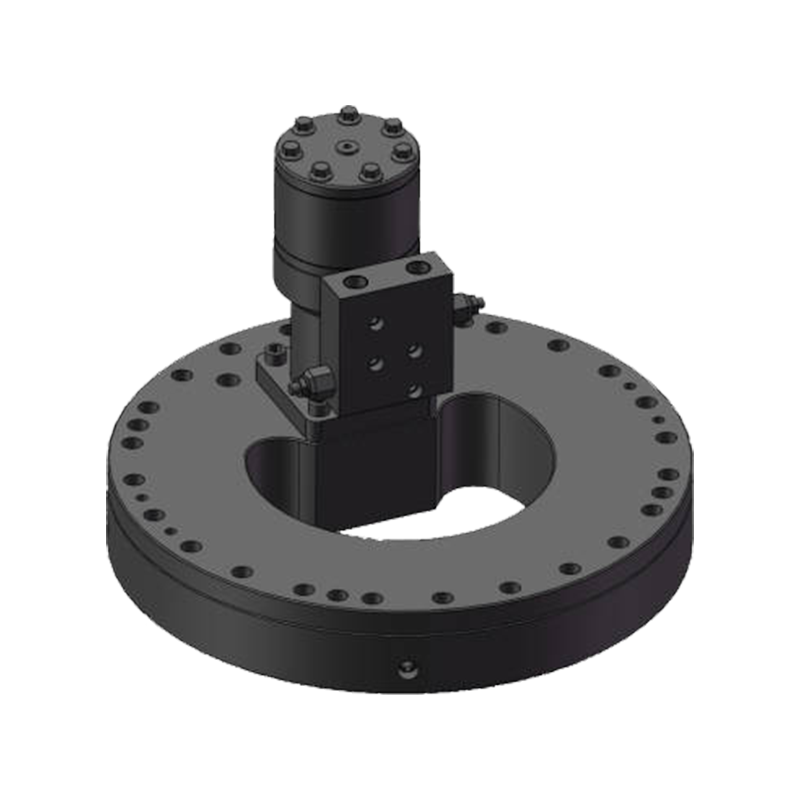

En el ámbito de los sistemas de ingeniería de alto rendimiento, la precisión, la durabilidad y la compacidad son primordiales. Entre los diversos componentes mecánicos que facilitan el movimiento de rotación en condiciones exigentes, Unidades verticales de juego de engranajes internos han surgido como una solución crítica para aplicaciones que requieren una alta transmisión de par, eficiencia espacial y gestión de carga de múltiples eje.

Estas unidades rotativas especializadas integran un engranaje de anillo interno con un sistema de piñón orientado verticalmente, lo que les permite ofrecer un rendimiento mecánico superior en entornos restringidos. Su capacidad para manejar cargas combinadas radiales, axiales y de volcado, al tiempo que mantiene la rotación suave y precisa, las hace indispensables en los sistemas avanzados industriales, de energía y automatización.

Configuración estructural y principios mecánicos

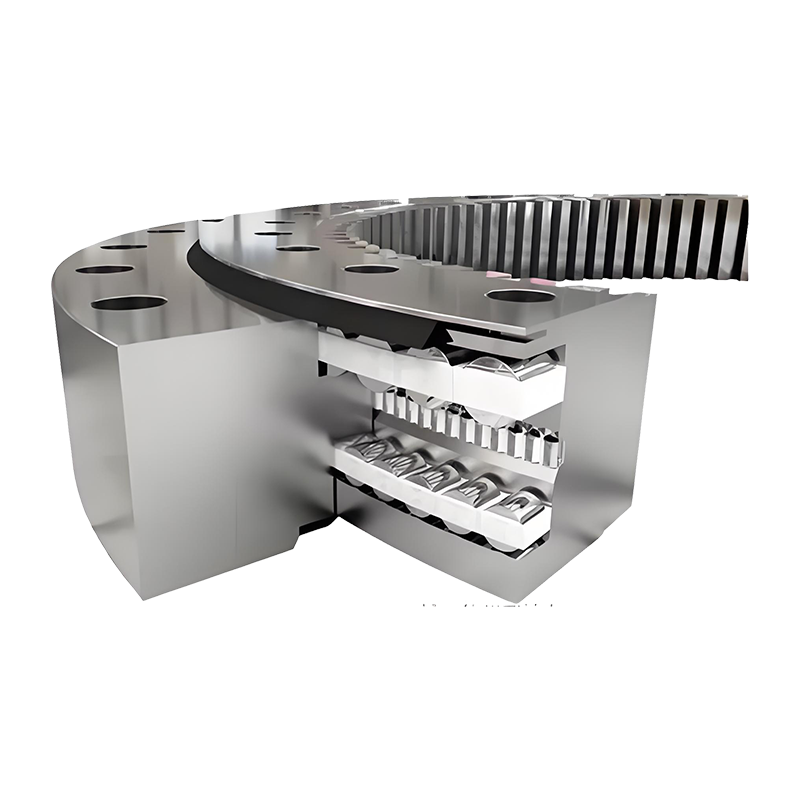

Una unidad vertical de giro de marcha interna se compone fundamentalmente de cinco subsistemas clave:

Engranaje de anillo interno: colocado coaxialmente dentro de la carcasa, este equipo se involucra con el piñón de conducción y sirve como elemento principal de transferencia de par.

Engranaje de piñón y motor de accionamiento: típicamente un engranaje helicoidal o espoloso conectado a un motor eléctrico, un actuador hidráulico o un sistema de servo, responsable de iniciar el movimiento rotacional.

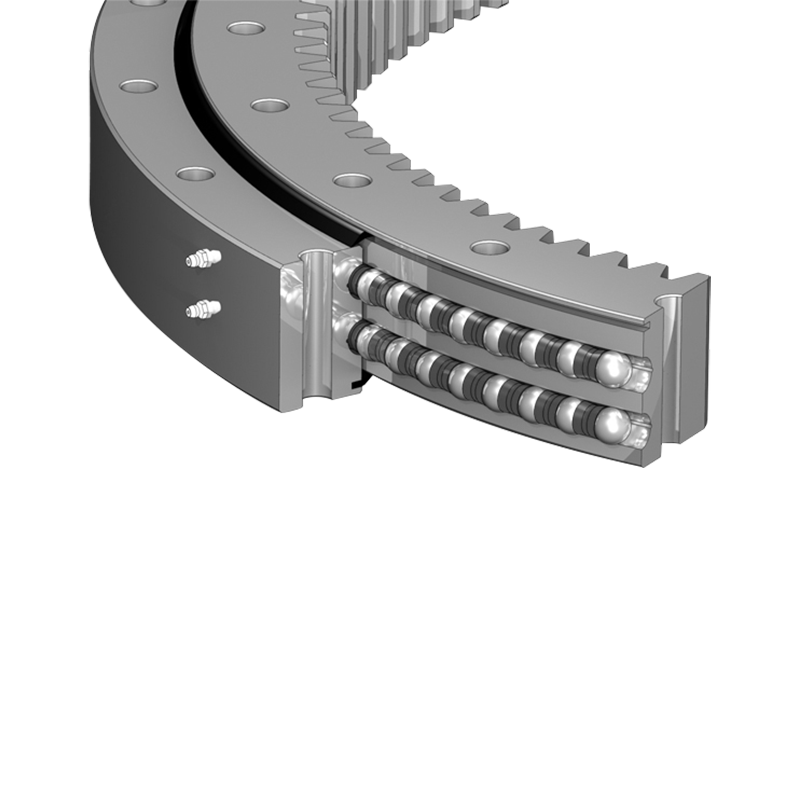

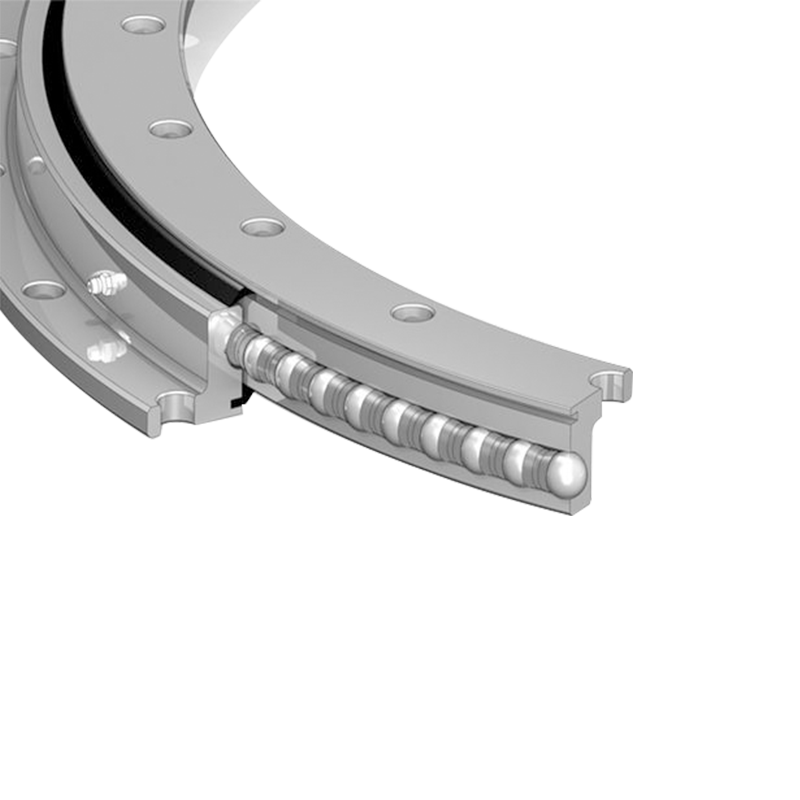

Conjunto de cojinetes: incorpora cojinetes de alta capacidad, como rodamientos de rodillos cruzados o rodamientos de bolas de contacto de cuatro puntos para soportar condiciones de carga compleja.

Vivienda y estructura de montaje: proporciona integridad estructural y protección contra contaminantes ambientales; a menudo hecho de aluminio fundido, acero o aleaciones compuestas.

Sistema de lubricación y sellado: garantiza la confiabilidad a largo plazo a través de la distribución efectiva de la grasa o el aceite y el control de contaminación.

La configuración de engranaje interno permite una huella reducida en comparación con los sistemas de engranajes externos, mientras que la orientación vertical facilita la integración en máquinas donde las limitaciones de espacio o las consideraciones gravitacionales dominan las decisiones de diseño.

Capacidades de carga y métricas de rendimiento

Las unidades verticales de giro interna se diseñan para soportar una amplia gama de tensiones mecánicas, que incluyen:

Cargas radiales: resultante de las fuerzas laterales que actúan perpendiculares al eje de rotación.

Cargas axiales: que surgen de las fuerzas de compresión o tracción a lo largo del eje rotacional.

Momentos de volcado (par): causado por cargas fuera del centro que inducen inestabilidad rotacional.

Para cuantificar el rendimiento, los ingenieros confían en varias métricas clave:

Capacidad de torque nominal (TN): define el par continuo máximo que la unidad puede transmitir sin exceder los límites de diseño.

Calificación de carga dinámica (CR): indica la capacidad del rodamiento para mantener cargas rotativas sobre su vida útil.

Clasificación de carga estática (C0R): refleja la carga máxima no rotación que el rodamiento puede soportar antes de que ocurra la deformación permanente.

Tolerancia a la reacción: mide el espacio libre entre los engranajes de apareamiento, crucial para las aplicaciones que requieren precisión posicional.

Los diseños modernos a menudo incorporan configuraciones bajas en backlash y mecanismos de precarga ajustables para mejorar la rigidez y minimizar el juego, particularmente en sistemas automatizados y robóticos.

Innovaciones materiales y mejoras de durabilidad

A medida que las demandas industriales se intensifican, particularmente en entornos extremos, como parques eólicos en alta mar, campos solares del desierto y plataformas aeroespaciales, los materiales utilizados en unidades de giro han evolucionado significativamente.

Materiales de engranajes

Aceros endurecidos por caja (por ejemplo, 16MNCR5, 20MNCR5): proporcionan una excelente dureza de superficie y tenacidad al núcleo.

Aceros endurecidos a través de la mano (por ejemplo, 42CRMO4): ofrece resistencia uniforme para aplicaciones de alta carga.

Metalurgia en polvo y aleaciones sinterizadas: habilite la fabricación rentable de geometrías de engranajes complejos.

Tratamientos superficiales

Carburización y nitruración: mejorar la resistencia al desgaste y la vida útil de la fatiga.

Recubrimientos asistidos por plasma (por ejemplo, DLC, estaño): reduzca la fricción y extienda los intervalos de servicio.

Chapado resistente a la corrosión (por ejemplo, zinc-níquel, cromo): esencial para instalaciones al aire libre y marina.

Tecnologías de rodamiento

Rodamientos de cerámica híbrida: combine las carreras de acero con elementos de rodadura de cerámica para una mayor capacidad de velocidad y una expansión térmica reducida.

Cagas y sellos de polímeros: mejorar el rendimiento del sellado y reducir la frecuencia de mantenimiento.

Estos avances contribuyen a la vida operativa extendida, el tiempo de inactividad reducido y la mejor consistencia del rendimiento en las diferentes condiciones de funcionamiento.

Integración con sistemas inteligentes y automatizados

Con el aumento de la industria 4.0, las unidades de giro se están integrando cada vez más en sistemas mecánicos inteligentes que aprovechan el análisis de datos en tiempo real y las estrategias de mantenimiento predictivo.

Las unidades modernas de giro de equipo interno vertical pueden incluir:

Codificadores integrados para posicionamiento angular preciso.

Torque y sensores de vibración para el monitoreo de la condición.

Interfaces Canopen, EtherCat o Modbus para la comunicación de PLC perfecta.

Módulos de diagnóstico habilitados para IoT que transmiten datos de rendimiento a plataformas de gestión de activos basadas en la nube.

Dichas integraciones permiten:

Autonomía de la máquina mejorada

Optimización del rendimiento en tiempo real

Detección temprana de la degradación de los componentes

Solución remota de problemas y programación de mantenimiento

Estas características son especialmente valiosas en turbinas eólicas, vehículos guiados automatizados (AGV) y robots industriales, donde el tiempo de inactividad no planificado puede dar lugar a pérdidas financieras significativas.

Aplicaciones clave en todas las industrias

La versatilidad y robustez de las unidades verticales de giro de equipo interno los hacen ideales para la implementación en sistemas de misión crítica en múltiples industrias:

Sector de energía renovable

Sistemas de seguimiento solar: facilitar el movimiento de doble eje de las matrices fotovoltaicas para maximizar la captura de energía.

Sistemas de guiñada de la turbina eólica: habilite la rotación de la nácula para alinearse con la dirección del viento, asegurando una generación de energía óptima.

Aeroespacial y defensa

Sistemas de posicionamiento de radar y antena: proporcione ajustes precisos de azimut y elevación para equipos de vigilancia y comunicación.

Lanzadores de misiles y plataformas de estabilización de la torreta: garantice una orientación rápida y precisa en condiciones dinámicas de campo de batalla.

Equipo de construcción y minería

Excavadoras y grúas móviles: permita la rotación de cabina y pluma para mejorar la visibilidad del operador y la maniobrabilidad.

Rigs de perforación: admite la rotación de tocadiscos y los ajustes de perforación direccionales en entornos hostiles.

Robótica y automatización

Armas robóticas industriales: habilite las juntas rotacionales programables para el ensamblaje flexible y las tareas de manejo.

Sistemas de manejo de materiales: facilitar la rotación omnidireccional en aplicaciones de transporte y clasificación.

Cada uno de estos dominios se beneficia del factor de forma compacta, la alta densidad de par y la resiliencia de las unidades verticales de engranaje interno.

Estrategias de mantenimiento y optimización del ciclo de vida

Dado el papel crítico que juegan estos unidades en los sistemas de alto rendimiento, el mantenimiento adecuado es esencial para evitar fallas costosas y garantizar una operación constante.

Las prácticas recomendadas incluyen:

Inspección regular de malla y alineación de engranajes.

Análisis de lubricante para detectar contaminación o degradación.

Reemplazo de sello y limpieza de estructuras de laberinto.

Monitoreo de la condición de rodamiento utilizando sensores de vibración y temperatura.

Además, muchos fabricantes ahora ofrecen diseños modulares y semimodulares, lo que permite un reemplazo selectivo de componentes en lugar de una revisión de la unidad completa, lo que reduce significativamente los costos de reparación y el tiempo de inactividad de la máquina.

Tendencias de sostenibilidad y desarrollo futuro

Mirando hacia el futuro, varias tendencias están dando forma a la próxima generación de unidades verticales de giro de equipo interno:

Diseños de eficiencia energética que minimizan el consumo de energía mientras mantienen el rendimiento.

Uso de materiales livianos y reciclables para reducir el impacto ambiental.

Integración con diagnósticos impulsados por IA para una gestión de activos más inteligentes.

Desarrollo de técnicas de fabricación aditiva para producir geometrías internas complejas con desechos de material mínimo.

Además, la investigación sobre polímeros auto-lubricantes, recubrimientos inteligentes y sistemas de precarga adaptativos podría conducir a unidades que requieren un servicio menos frecuente y exhiben una vida útil operativa más larga.