¿Qué materiales y tratamientos superficiales mejoran la durabilidad de las unidades de giro horizontales?

2025.10.09

2025.10.09

Noticias de la industria

Noticias de la industria

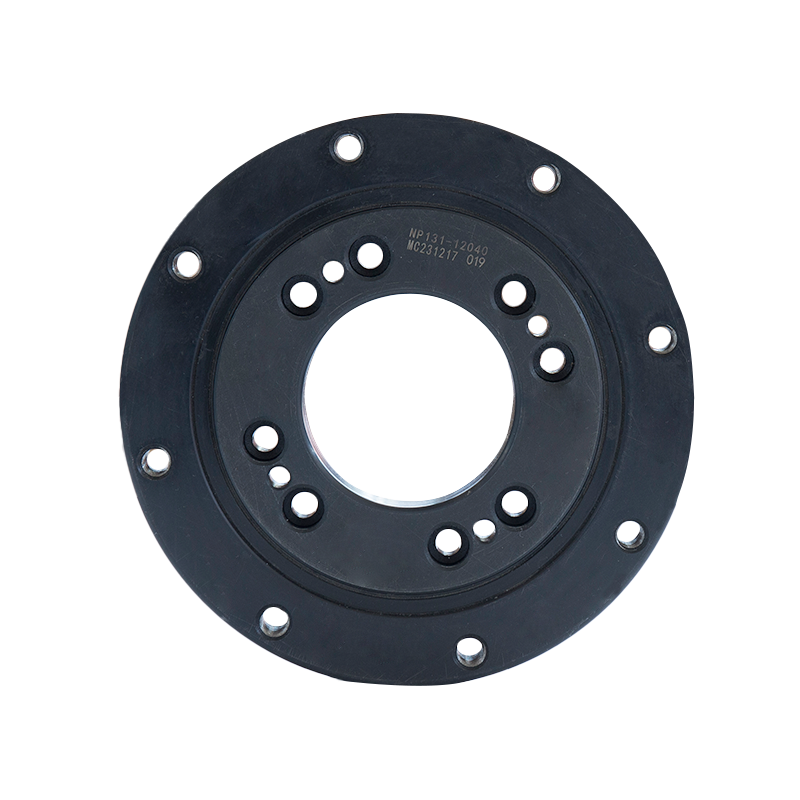

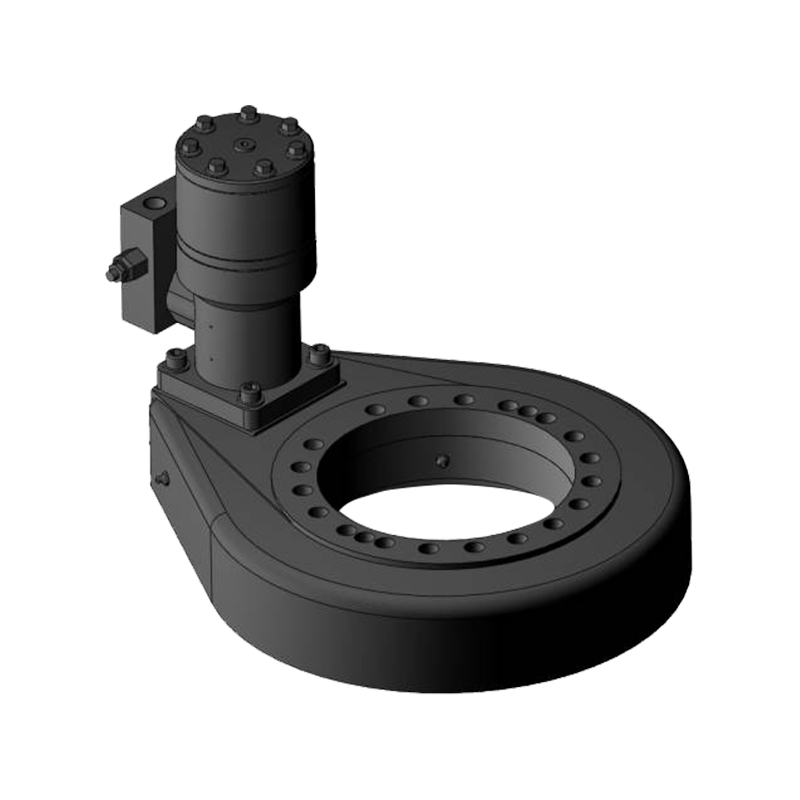

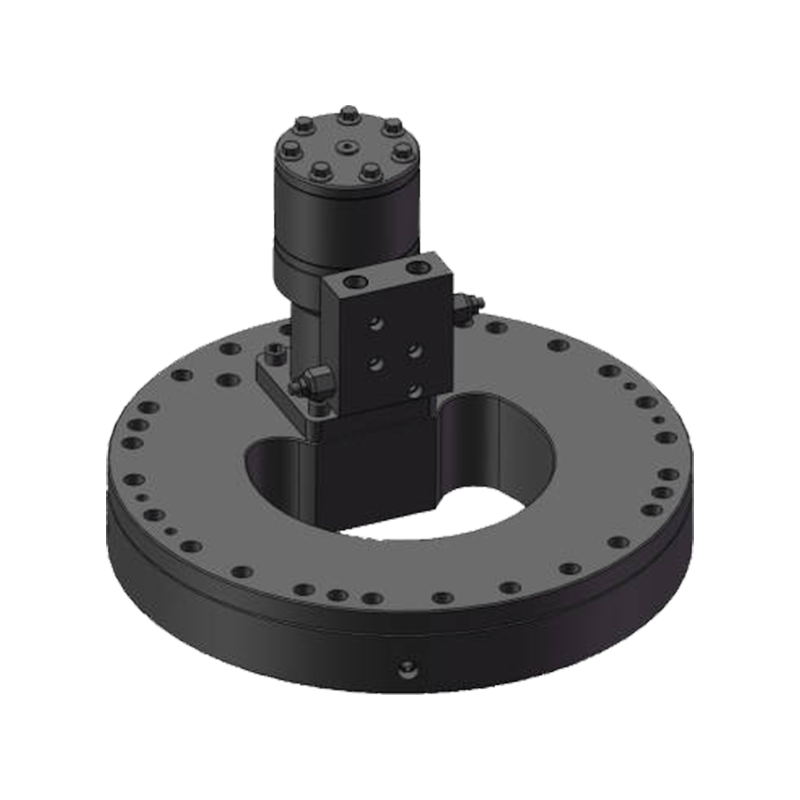

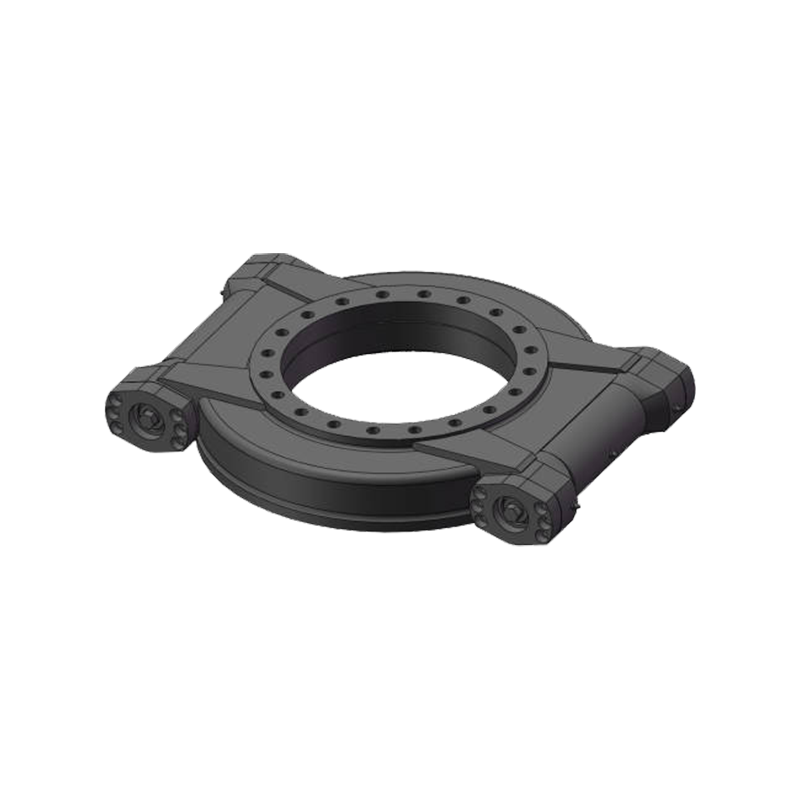

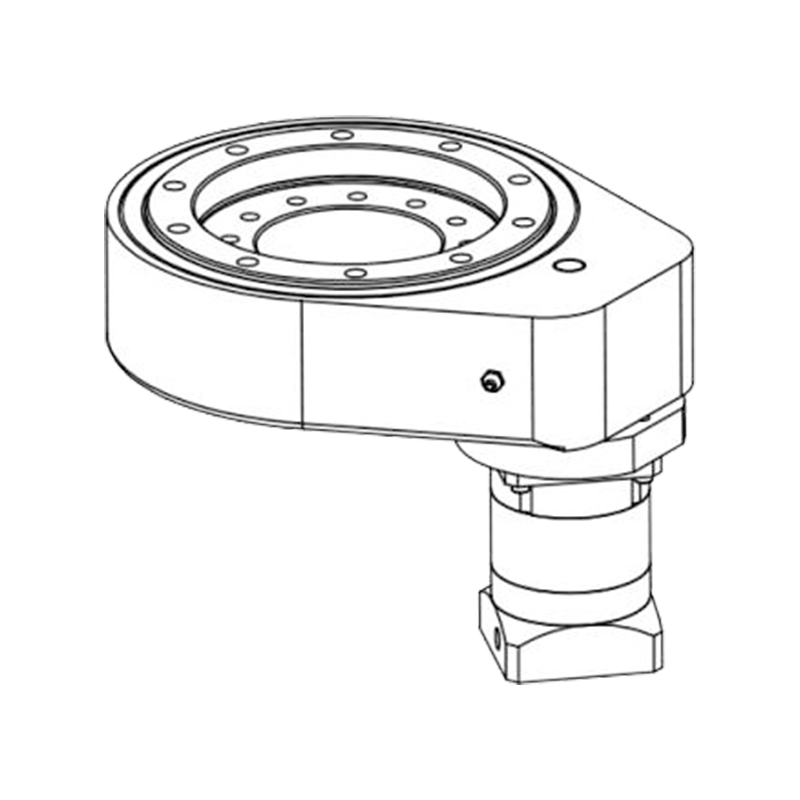

Unidades de giro hoizontales son componentes mecánicos críticos que convierten el movimiento rotacional en movimiento angular preciso, a menudo utilizados en sistemas de seguimiento solar, maquinaria de construcción, automatización industrial y equipos de manipulación de materiales. Estos dispositivos están diseñados para soportar cargas pesadas, condiciones climáticas variables y funcionamiento continuo. Para mantener una larga vida útil y un rendimiento confiable, tanto los materiales seleccionados como los tratamientos superficiales aplicados desempeñan un papel vital en la durabilidad de los accionamientos de giro horizontales.

1. Materiales estructurales para resistir cargas

La estructura central de un mecanismo de giro horizontal suele estar hecha de aceros aleados de alta resistencia, como 42CrMo o 50Mn. Estos materiales son conocidos por su resistencia a la tracción, resistencia a la fatiga y dureza superiores, que son esenciales para soportar cargas axiales y de torsión elevadas. El uso de dichos aceros también ayuda a resistir la deformación durante el funcionamiento a largo plazo, manteniendo la precisión del movimiento de rotación.

En algunas aplicaciones livianas o sensibles a la corrosión, se utiliza para la carcasa hierro dúctil o acero al carbono con tratamientos reforzados. Estos materiales ofrecen buena maquinabilidad al tiempo que proporcionan resistencia mecánica adecuada para condiciones de carga moderada.

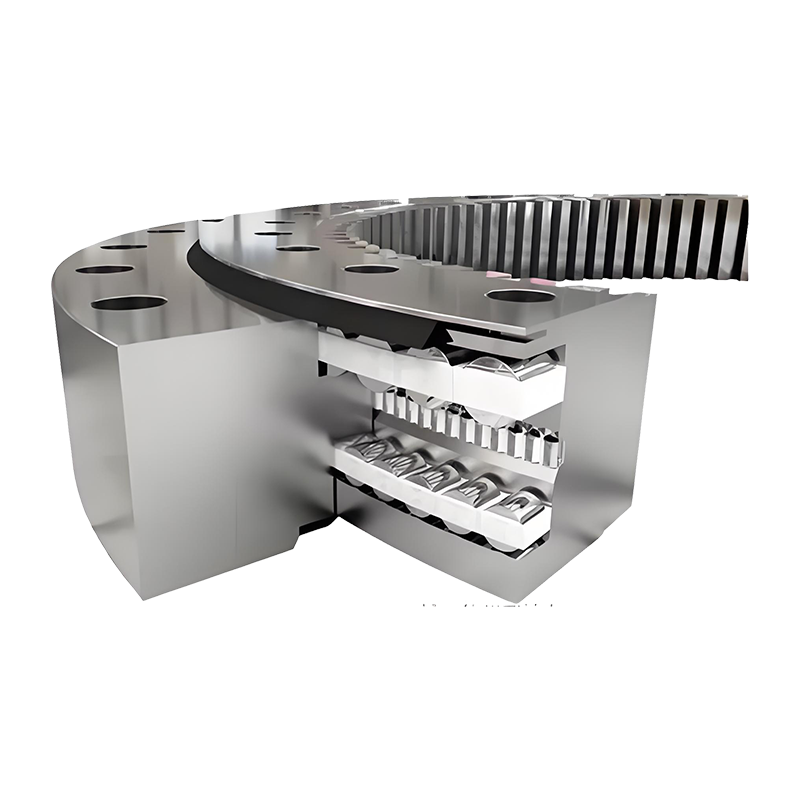

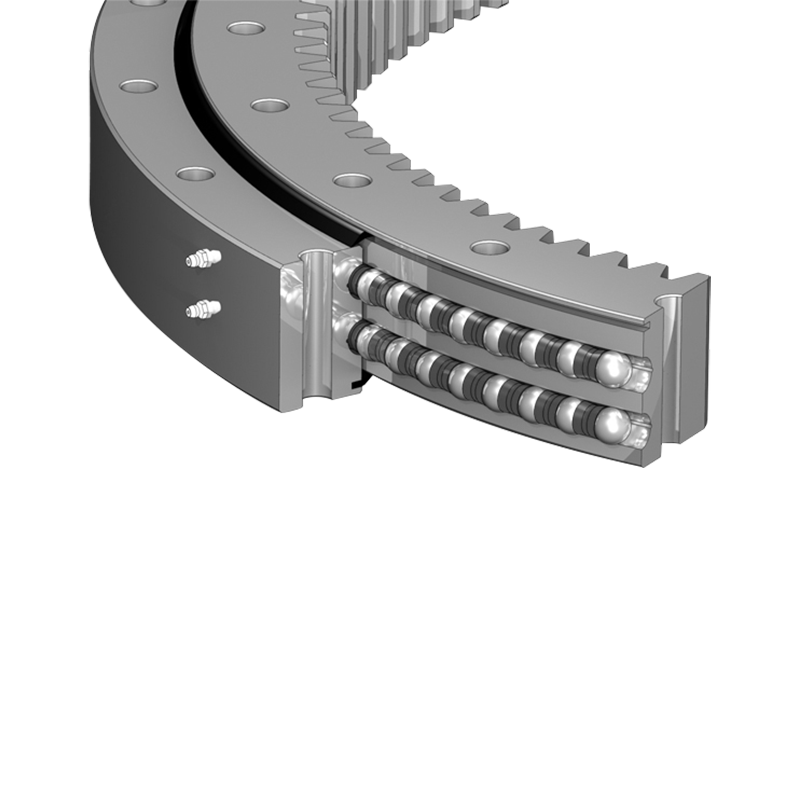

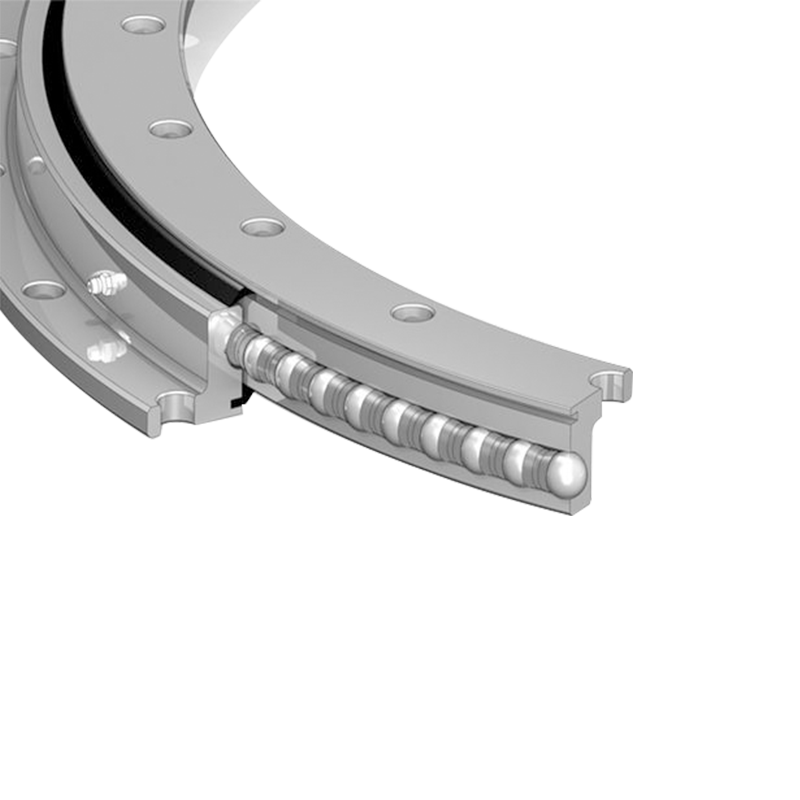

2. Materiales de engranajes para resistencia al desgaste y transmisión suave

El conjunto de tornillo sin fin y engranajes es el corazón del sistema de movimiento de un mecanismo de giro. El gusano se fabrica comúnmente de acero endurecido para lograr una resistencia al desgaste y una dureza superficial superiores. El engranaje correspondiente, a menudo fabricado con aleaciones de bronce o latón de alta calidad, proporciona una excelente compatibilidad con el tornillo sin fin de acero, lo que reduce la fricción y evita el desgaste durante la operación. La combinación de acero duro y bronce autolubricante garantiza un equilibrio entre transmisión suave, desgaste reducido y vida útil prolongada.

3. Tratamientos de endurecimiento superficial para componentes críticos

Los tratamientos superficiales mejoran significativamente la resistencia al desgaste y la vida útil a la fatiga de los componentes clave. Procesos como carburación , nitruración , y endurecimiento por inducción Se utilizan ampliamente para mejorar la dureza de los dientes de los engranajes y las pistas de los rodamientos.

- Carburación introduce carbono en la capa superficial del acero, produciendo una capa exterior dura y resistente al desgaste mientras mantiene un núcleo resistente.

- nitruración Forma una capa de nitruro que proporciona una resistencia excepcional a la abrasión y la fatiga sin requerir enfriamiento adicional.

- Endurecimiento por inducción Fortalece selectivamente las áreas de alta tensión, particularmente los dientes de los engranajes y las superficies de contacto de los rodamientos, mejoryo la durabilidad bajo cargas dinámicas.

4. Protección contra la corrosión y revestimientos de superficies

Dado que los accionamientos de giro horizontales suelen estar expuestos a entornos exteriores, como seguidores solares o sistemas de energía eólica, la protección contra la corrosión es fundamental. Los recubrimientos protectores comunes incluyen galvanizado , fosfatar , y recubrimiento en polvo epoxi . Estos tratamientos crean una capa de barrera que previene la oxidación y la entrada de humedad.

Para ambientes marinos o muy húmedos, revestimiento de níquel-cromo or recubrimiento de níquel no electrolítico Ofrece una mayor resistencia a la corrosión. Además, tratamiento de óxido negro Se puede aplicar a piezas de acero para proporcionar una protección suave contra la corrosión y al mismo tiempo mejorar la apariencia estética y reducir el reflejo de la luz.

5. Material de la carcasa y diseño de sellado para la protección del medio ambiente

La carcasa de un mecanismo de giro horizontal a menudo se fabrica de acero fundido o hierro fundido con revestimientos superficiales para resistir el desgaste ambiental. Algunos fabricantes emplean carcasas de aluminio con recubrimiento en polvo para diseños livianos utilizados en maquinaria automatizada. Para complementar los recubrimientos, se integran sistemas de sellado avanzados, como sellos de caucho de múltiples labios o sellos de laberinto, para bloquear la entrada de polvo, agua y contaminantes al conjunto de transmisión, preservando así la lubricación interna y extendiendo la vida operativa.

6. Sinergia entre lubricación y acabado de superficies

La lubricación adecuada funciona en conjunto con la dureza del material y los tratamientos de recubrimiento para minimizar el desgaste y la fricción. Las superficies pulidas en los dientes de los engranajes y las pistas de los rodamientos ayudan a mantener un espesor constante de la película de aceite y reducen el riesgo de picaduras o rayaduras. El acabado superficial más suave que se logra mediante el rectificado o bruñido de precisión también contribuye a la reducción del ruido y a una salida de torque estable durante el funcionamiento continuo.

7. Avances en la tecnología de recubrimientos

La fabricación moderna ha introducido soluciones de recubrimiento avanzadas como PVD (deposición física de vapor) and revestimientos a base de cerámica , que proporcionan resistencia mecánica y protección contra la corrosión. Estos recubrimientos de película delgada exhiben una excelente adhesión, resistencia al calor y baja fricción, lo que los hace adecuados para unidades de giro de alto rendimiento utilizadas en entornos industriales exigentes.

Conclusión

La durabilidad de un mecanismo de giro horizontal depende de la sinergia entre materiales base resistentes, tratamientos térmicos precisos y una protección eficaz de la superficie. Los aceros de aleación de alta resistencia, los engranajes endurecidos y los recubrimientos resistentes a la corrosión permiten en conjunto que el variador funcione de manera confiable bajo tensión mecánica y exposición ambiental. A medida que avanza la tecnología, los tratamientos de superficie innovadores y las mejoras de materiales continúan superando los límites del rendimiento, asegurando que los accionamientos de giro horizontales sigan siendo eficientes, duraderos y capaces de satisfacer las rigurosas demandas de las aplicaciones de ingeniería modernas.