Coronas giratorias en la industria pesada: principios de diseño y demandas operativas

2025.08.01

2025.08.01

Noticias de la industria

Noticias de la industria

Los anillos giratorios representan una clase crítica de rodamientos giratorios de gran diámetro que permiten un movimiento controlado bajo cargas extremas en aplicaciones de maquinaria pesada. Estos componentes especializados combinan capacidad de carga radial, axial y de momento en conjuntos compactos únicos, lo que los hace indispensables para equipos de construcción, minería, energía eólica y manejo de materiales.

Content

- 1 Configuraciones de diseño fundamentales

- 2 Consideraciones sobre ciencia de materiales

- 3 Ingeniería de capacidad de carga

- 4 Desglose de aplicaciones industriales

- 5 Procesos de fabricación

- 6 Consideraciones de mantenimiento y servicio

- 7 Desarrollos tecnológicos emergentes

- 8 Directrices de selección y especificaciones

- 9 Conclusión

Configuraciones de diseño fundamentales

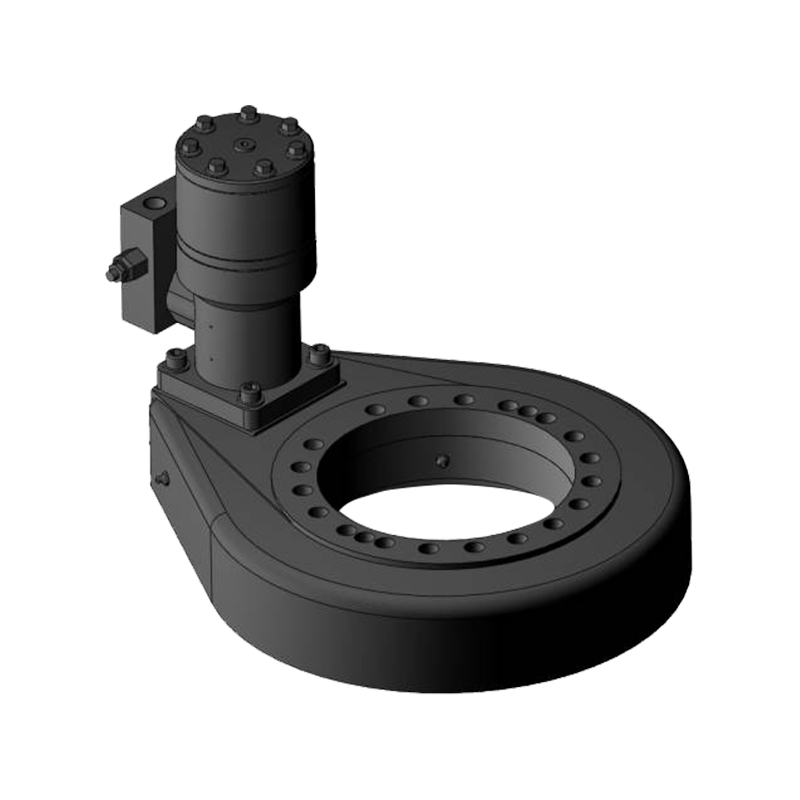

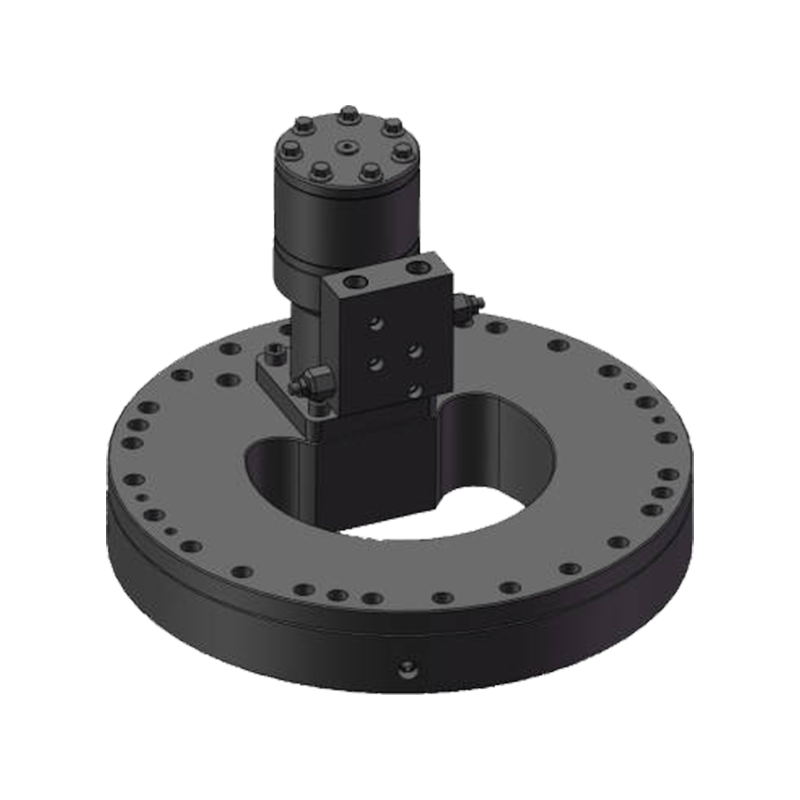

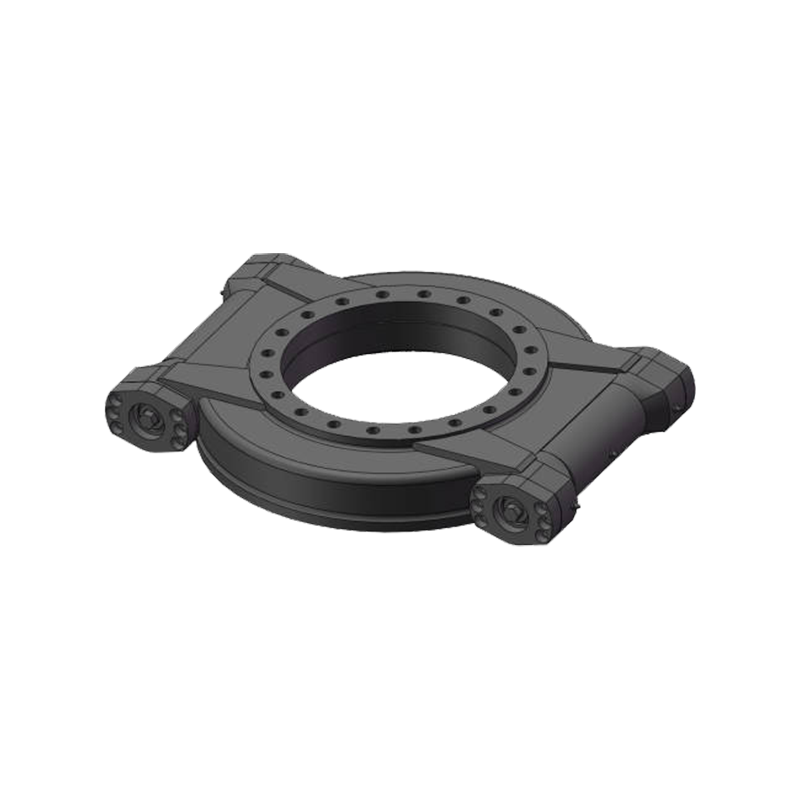

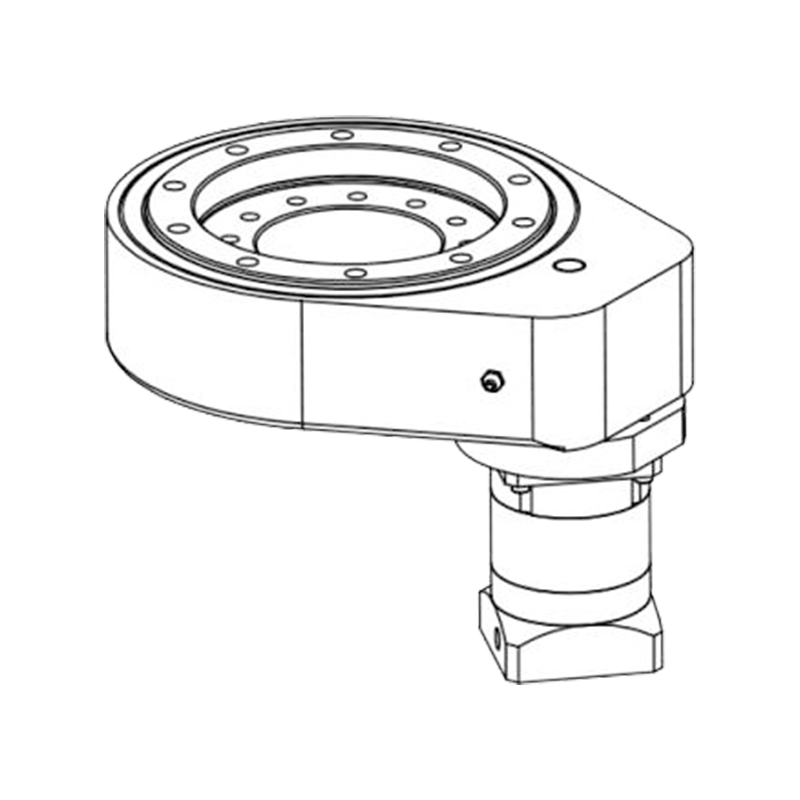

Tipos estructurales primarios

-

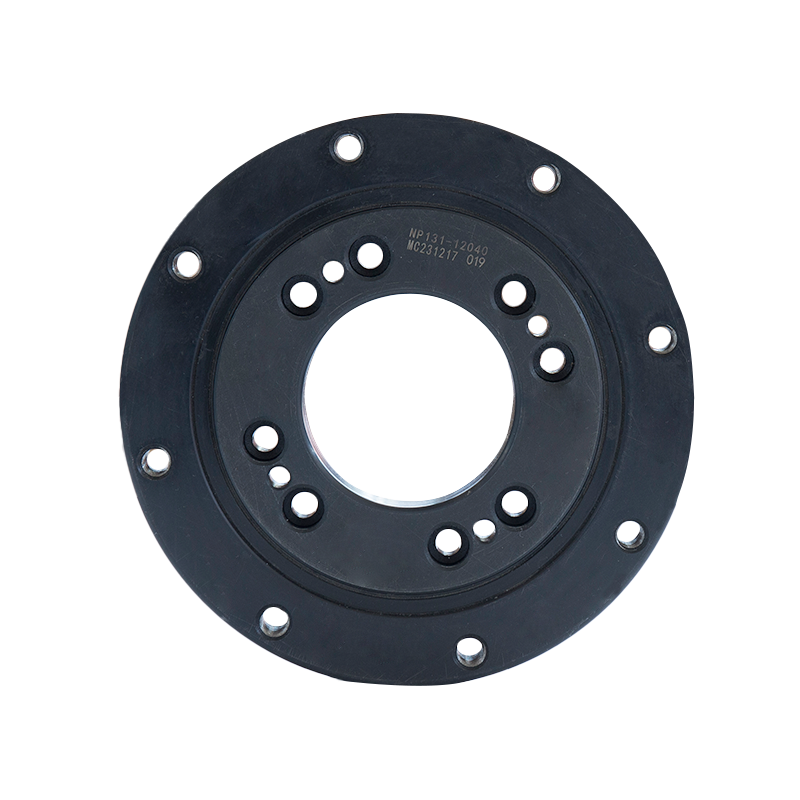

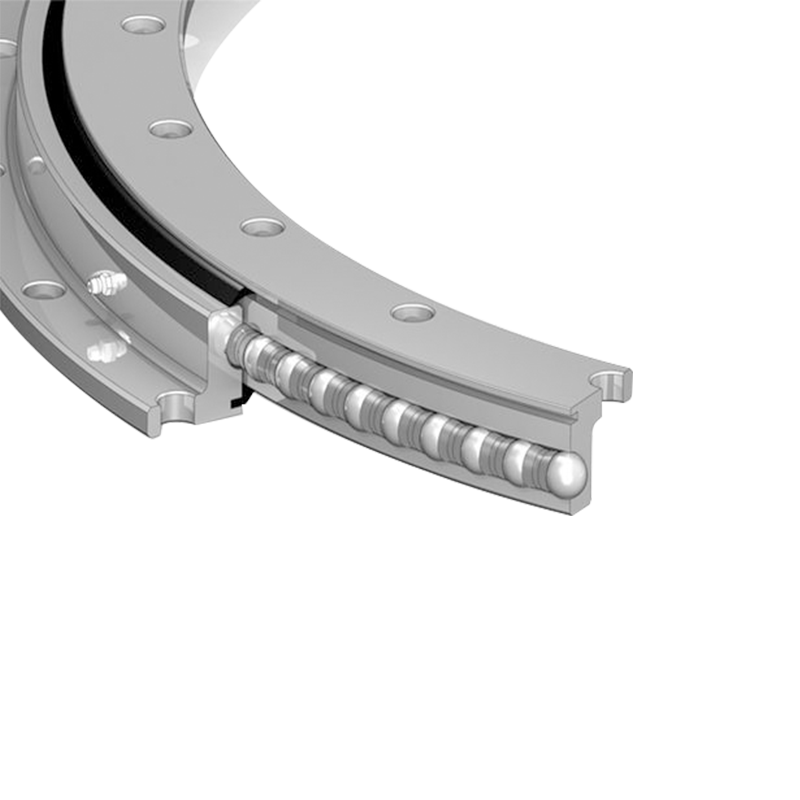

Bola de contacto de cuatro puntos de una hilera (configuración industrial más común)

-

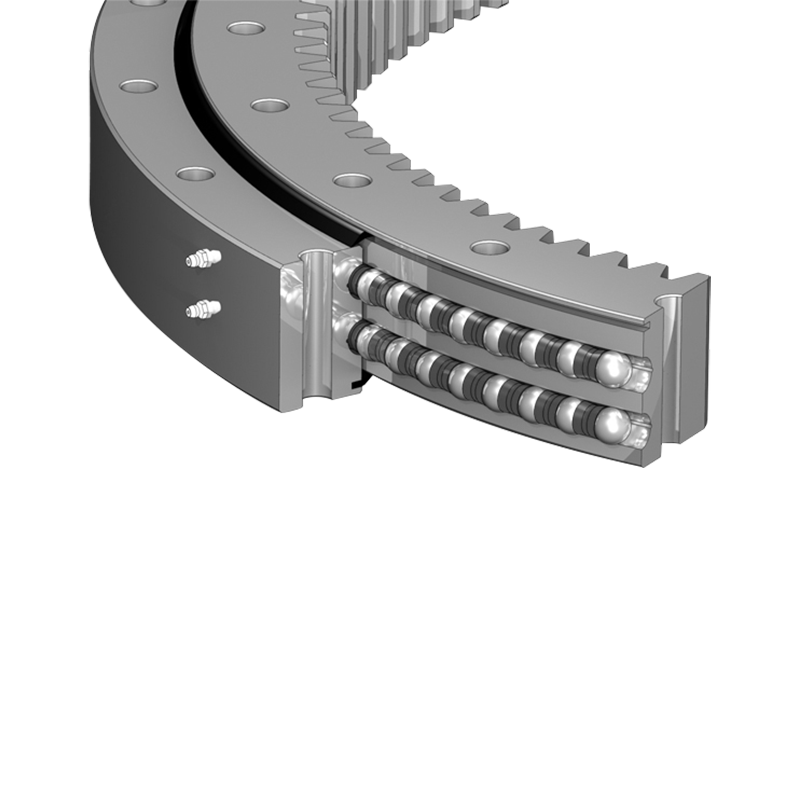

Bola de dos hileras (distribución de carga mejorada)

-

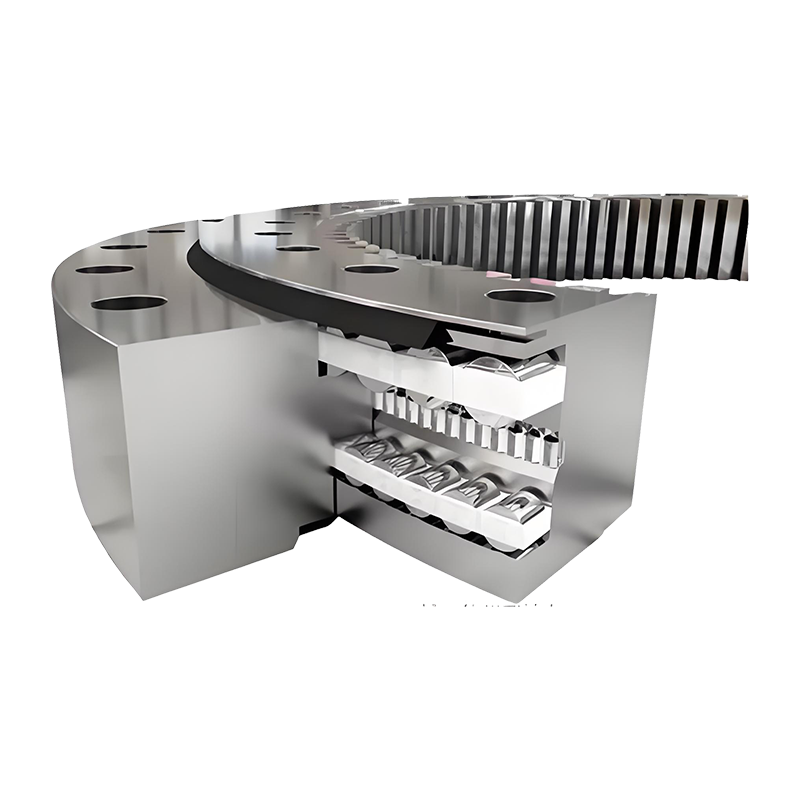

rodillo cruzado (capacidad de carga de momento superior)

-

Rodillo de tres hileras (capacidad de carga máxima)

Elementos críticos de diseño

-

Geometría de la pista de rodadura (Arco gótico versus perfil circular)

-

Integración de engranajes (configuraciones de dientes externos/internos)

-

Disposiciones de montaje (patrones de pernos, diámetros piloto)

-

Sistemas de sellado (sellos multilaberíntico, de anillo en V o compuestos)

Consideraciones sobre ciencia de materiales

Metalurgia estándar

-

Materiales de canalización : 42CrMo4 (endurecido a 58-62 HRC)

-

Elementos rodantes : Acero para rodamientos 100Cr6 (60-64 HRC)

-

Componentes estructurales : Acero al carbono S355J2G3

Aleaciones especializadas

-

Variantes resistentes a la corrosión : acero inoxidable 1.4418

-

Aplicaciones de baja temperatura : 34CrNiMo6 con tratamiento térmico especial

-

Versiones de alta temperatura : Cemento 32CrMoV12-28

Ingeniería de capacidad de carga

Clasificaciones de carga estática

-

Capacidad estática básica (C₀) : Rango de 500 kN a 50.000 kN

-

Capacidad de carga de momento (M) : 50 kNm a 5.000 kNm

-

Cálculos de carga combinada (Normas ISO 76/281)

Rendimiento dinámico

-

Estimación de la vida a fatiga (Cálculos de vida L10)

-

Requisitos de lubricación (selección de grasa basada en el valor DN)

-

Limitaciones de velocidad (normalmente <50 rpm para diámetros grandes)

Desglose de aplicaciones industriales

Maquinaria de construcción

-

Grúas sobre orugas : Unidades de 3.000-5.000 mm de diámetro

-

Grúas torre : Diseños optimizados para carga de momento

-

Bombas de hormigón : Variantes compactas de alta rigidez

Aplicaciones del sector energético

-

Sistemas de inclinación/guiñada de turbinas eólicas : Tamaños de 1.500-4.000 mm

-

Sistemas de seguimiento solar : Diseños con costes optimizados

-

Equipos hidroeléctricos : Versiones resistentes a la corrosión

Sistemas de manipulación de materiales

-

Apiladores-recuperadores : 4.000-8.000 mm de diámetro

-

Cargadores de barcos : Paquetes medioambientales de agua salada

-

palas mineras : Diseños extremadamente resistentes a los impactos

Procesos de fabricación

Mecanizado de precisión

-

Rectificado de pistas de rodadura (precisión de forma <0,01 mm)

-

Generación de dientes de engranaje (Normas DIN 3962/ISO 1328)

-

Acabado de la superficie de montaje (planitud <0,05 mm/m)

Tratamiento térmico

-

Endurecimiento (profundidad de caja de 2-5 mm)

-

Endurecimiento por inducción (tratamiento de canalización localizado)

-

aliviar el estrés (técnicas de envejecimiento por vibración)

Verificación de calidad

-

inspección END (UT, MPI, pruebas de penetración)

-

Medición de coordenadas (verificación del perfil del engranaje)

-

Ejecución de pruebas (pruebas de carga a gran escala)

Consideraciones de mantenimiento y servicio

Estrategias de lubricación

-

Sistemas de engrase centralizados (reposición automática)

-

Lubricación en baño de aceite (aplicaciones de alta velocidad)

-

Lubricantes especiales (grado alimentario, presión extrema)

Monitoreo de desgaste

-

Análisis de vibraciones (seguimiento del estado del rodamiento)

-

Muestreo de grasa (análisis de partículas de desgaste)

-

Medición de juego (indicación de desgaste del engranaje)

Desarrollos tecnológicos emergentes

Materiales avanzados

-

Rodamientos cerámicos híbridos (rodillos de nitruro de silicio)

-

Ingeniería de superficies (Recubrimientos DLC, texturizado láser)

-

Componentes compuestos (anillos de soporte de fibra de carbono)

Sistemas de rodamientos inteligentes

-

Sensores integrados (tensión, temperatura, vibración)

-

Monitoreo de condición inalámbrico (integración de IoT)

-

Algoritmos de mantenimiento predictivo

Innovaciones de fabricación

-

Técnicas de reparación aditiva (revestimiento láser de pistas de rodadura)

-

Simulación de gemelos digitales (optimización de la distribución de carga)

-

Sistemas de montaje automatizados

Directrices de selección y especificaciones

Lista de verificación de parámetros de diseño

-

Análisis de casos de carga (evaluación del peor de los casos)

-

Factores ambientales (temperatura, contaminación)

-

Perfil de movimiento (oscilante versus rotación continua)

-

Requisitos de vida útil (accesibilidad de mantenimiento)

Enfoques de optimización de costos

-

Diseños estándar versus personalizados (compensaciones de tiempo de entrega)

-

Selección de materiales (rendimiento versus equilibrio de costos)

-

Alternativas de sellado (coincidencia de condiciones de funcionamiento)

Conclusión

Coronas de orientación industriales continúan evolucionando como componentes esenciales en la maquinaria pesada, con diseños modernos que superan los límites de la capacidad de carga, la durabilidad y las capacidades de monitoreo inteligente. La selección y el mantenimiento adecuados de estos componentes críticos afectan directamente el tiempo de actividad del equipo y el costo total de propiedad. A medida que la digitalización transforma los equipos industriales, la tecnología de anillos giratorios se adapta con sensores integrados y materiales avanzados para satisfacer las demandas de operaciones cada vez más automatizadas y basadas en datos. Es probable que los desarrollos futuros se centren en intervalos de servicio extendidos a través de ingeniería de superficie mejorada y capacidades de autocontrol, solidificando aún más su papel como facilitadores fundamentales del movimiento industrial pesado.