Selección de la lubricación y el sellado adecuados para rodamientos de rodillos transversales de una hilera

2025.12.18

2025.12.18

Noticias de la industria

Noticias de la industria

Content

- 1 Seleccionar la lubricación y el sellado adecuados para Rodamientos de rodillos transversales de una hilera

- 2 Elegir el lubricante adecuado

- 3 Soluciones de sellado para rodamientos de rodillos transversales

- 4 Prácticas de mantenimiento para lubricación y sellado

- 5 Comparación de opciones de lubricación y sellado

- 6 Conclusión

Seleccionar la lubricación y el sellado adecuados para Rodamientos de rodillos transversales de una hilera

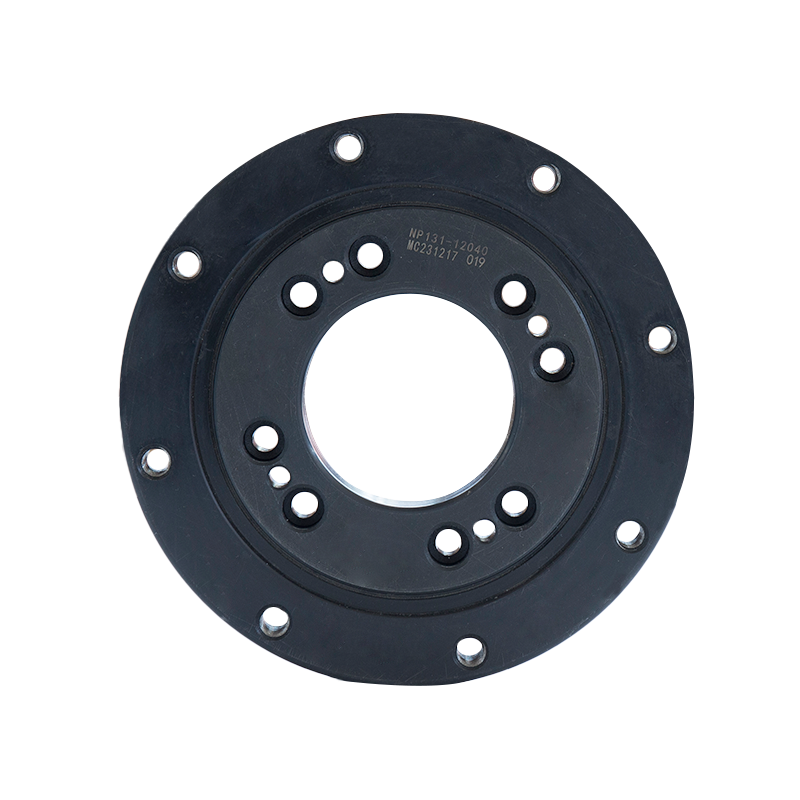

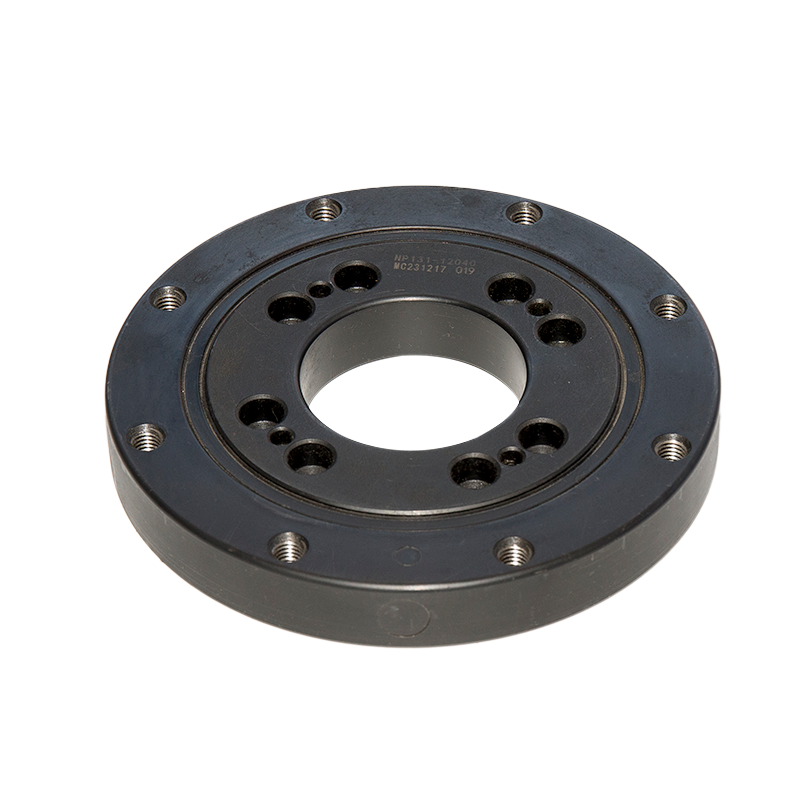

La lubricación y el sellado adecuados son fundamentales para el rendimiento óptimo y la longevidad de los rodamientos de rodillos transversales de una hilera. Estos rodamientos están diseñados para soportar cargas rotacionales de alta precisión manteniendo rigidez y precisión. Una lubricación inadecuada o un sellado inadecuado pueden provocar desgaste prematuro, mayor fricción e incluso fallas bajo cargas pesadas. Comprender los tipos de lubricantes, sus métodos de aplicación y las soluciones de sellado compatibles garantiza un funcionamiento confiable en maquinaria industrial, robótica y equipos pesados.

Elegir el lubricante adecuado

Seleccionar el lubricante correcto implica evaluar condiciones operativas como carga, velocidad, temperatura y factores ambientales. Para los rodamientos de rodillos transversales de una hilera, los dos tipos de lubricación más comunes son grasa y aceite. La grasa proporciona un excelente sellado y facilidad de mantenimiento, lo que la hace adecuada para velocidades y cargas moderadas. La lubricación con aceite, a menudo a través de sistemas de circulación, se prefiere para aplicaciones de alta velocidad o alta temperatura donde la disipación de calor es crítica.

Selección de grasa

La grasa debe tener una viscosidad, estabilidad térmica y capacidad de carga adecuadas. Las grasas a base de litio se utilizan habitualmente debido a su amplio rango de temperaturas y su buena estabilidad mecánica. Las grasas de poliurea brindan una resistencia superior a la oxidación y son ideales para operación continua bajo cargas de moderadas a altas. Al seleccionar la grasa, considere la velocidad de rotación del rodamiento, la temperatura de funcionamiento y la posible exposición a contaminantes.

Lubricación con aceite

La lubricación con aceite se utiliza normalmente para aplicaciones de alta velocidad o carga elevada, como plataformas giratorias de precisión o brazos robóticos. Los aceites minerales con aditivos antidesgaste son comunes, pero es posible que se requieran aceites sintéticos para temperaturas extremas o intervalos de mantenimiento prolongados. Los sistemas de circulación de aceite garantizan una lubricación constante y una disipación de calor, lo que reduce el riesgo de sobrecalentamiento y desgaste desigual. El aceite también facilita la eliminación de pequeños residuos, mejorando la limpieza general de los rodamientos.

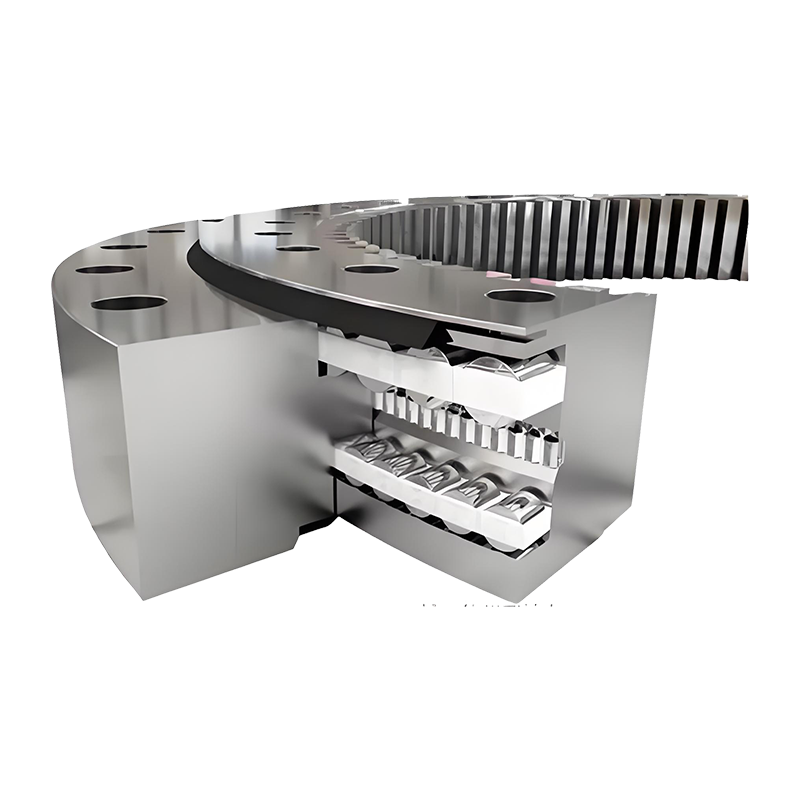

Soluciones de sellado para rodamientos de rodillos transversales

El sellado evita fugas de lubricante y protege el rodamiento de contaminantes como polvo, humedad y partículas metálicas. La elección de los sellos afecta directamente el rendimiento de los rodamientos y la frecuencia de mantenimiento. Los tipos de sellado comunes incluyen sellos laberínticos, sellos de contacto de caucho y protectores metálicos. Cada tipo proporciona un equilibrio entre protección contra la contaminación, resistencia a la rotación y vida útil.

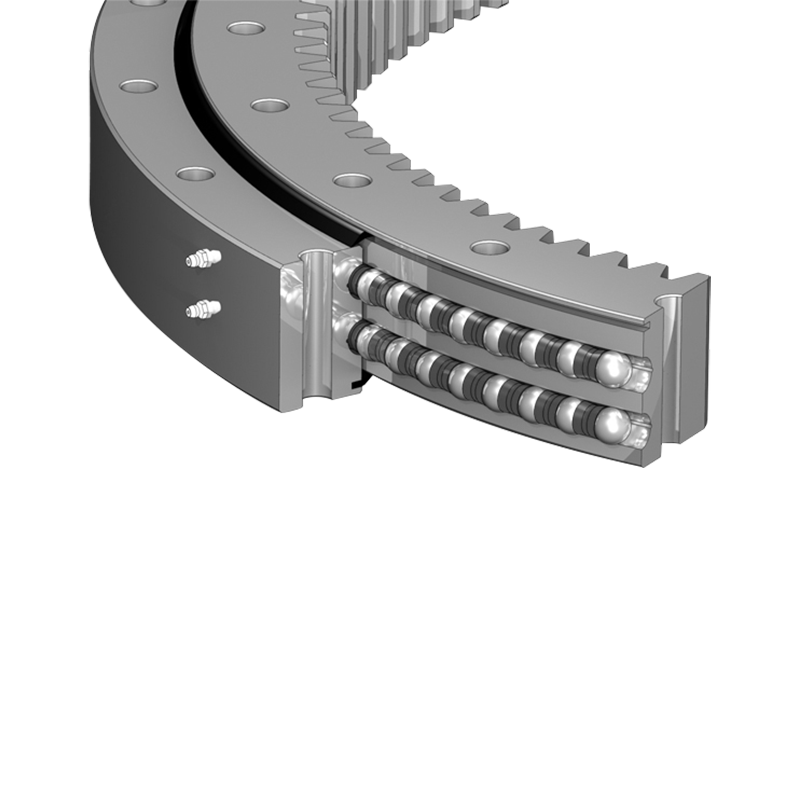

Sellos de laberinto

Los sellos laberínticos ofrecen protección sin contacto con fricción mínima, lo que los hace adecuados para aplicaciones de alta velocidad. Crean un camino tortuoso que reduce la entrada de contaminantes y al mismo tiempo retiene el lubricante dentro del rodamiento. Los sellos laberínticos son eficaces contra polvo y residuos moderados, pero pueden requerir lubricación suplementaria si se exponen a una contaminación intensa.

Sellos de contacto de goma

Los sellos de contacto de caucho proporcionan una barrera más estricta contra los contaminantes al hacer contacto directo con las superficies de los cojinetes. Son ideales para aplicaciones donde prevalece el polvo, la suciedad o la humedad. Sin embargo, estos sellos introducen una fricción ligeramente mayor y pueden requerir una alineación más precisa para evitar el desgaste prematuro del labio de sellado.

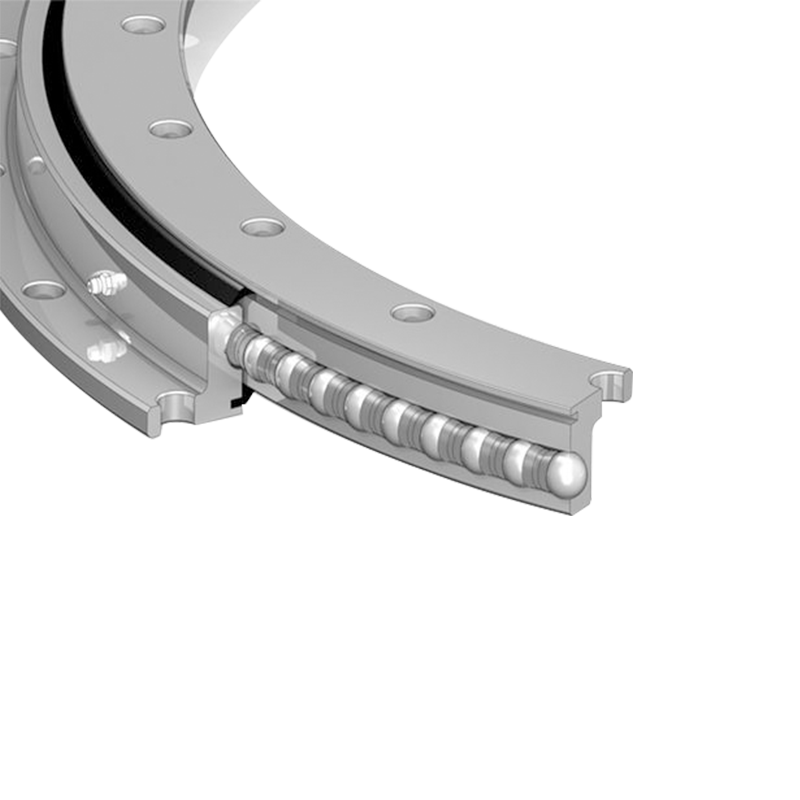

Escudos metálicos

Los protectores metálicos son cubiertas delgadas y duraderas que brindan protección básica contra contaminantes mientras mantienen una baja resistencia a la rotación. Se utilizan comúnmente en aplicaciones de velocidad moderada donde la contaminación externa es limitada. Los protectores se pueden combinar con lubricación con grasa para prolongar la vida útil de los rodamientos y reducir la frecuencia de mantenimiento.

Prácticas de mantenimiento para lubricación y sellado

El mantenimiento regular garantiza que la lubricación y los sellos funcionen eficazmente durante toda la vida útil del rodamiento. Los rodamientos deben inspeccionarse periódicamente para determinar la consistencia de la grasa, los niveles de aceite y la integridad del sello. El lubricante contaminado debe reemplazarse rápidamente para evitar un desgaste acelerado. Además, verifique si hay deformaciones en el sello, grietas o fricción excesiva que puedan indicar una falla. Establecer un programa de mantenimiento basado en las horas de funcionamiento, las condiciones de carga y la exposición ambiental ayuda a prevenir tiempos de inactividad inesperados y prolonga la vida útil de los rodamientos.

Comparación de opciones de lubricación y sellado

| Tipo de lubricación | Solicitud | Ventajas | Consideraciones |

|---|---|---|---|

| grasa | Velocidad/carga moderada | Fácil mantenimiento, buen sellado. | Puede requerir relubricación en aplicaciones de alta velocidad |

| Petróleo | Alta velocidad, alta carga | Enfriamiento efectivo, reduce la fricción. | Requiere sistema de circulación, se necesita monitoreo. |

| Sello Laberíntico | Alta velocidad y baja contaminación | Fricción mínima, duradera. | Protección limitada contra el polvo intenso |

| Sello de contacto de goma | Ambientes polvorientos/húmedos | Excelente protección contra contaminantes | Mayor fricción, potencial de desgaste en el labio del sello |

| Escudo metálico | Velocidad moderada, baja contaminación. | Baja fricción, duradero | Protección limitada contra contaminantes |

Conclusión

Seleccionar la lubricación y el sellado adecuados para los rodamientos de rodillos transversales de una hilera garantiza un funcionamiento estable, reduce la frecuencia de mantenimiento y prolonga la vida útil. Al hacer coincidir el tipo de grasa o aceite con los requisitos operativos y elegir sellos apropiados para las condiciones ambientales, los ingenieros pueden maximizar el rendimiento y la confiabilidad. El mantenimiento regular, la inspección y el reemplazo oportuno de lubricantes o sellos son esenciales para prevenir el desgaste prematuro y mantener la precisión en los sistemas rotativos de alto rendimiento.