Coronas giratorias industriales: los héroes anónimos de la rotación intensa

2025.08.15

2025.08.15

Noticias de la industria

Noticias de la industria

En el mundo de la maquinaria industrial, donde las cargas masivas se combinan con movimientos precisos, un componente se erige como el facilitador crítico: el Rodamiento de anillo giratorio industrial . Mucho más que un simple cojinete, es la columna vertebral robusta y rotacional que permite que las grúas giren, las excavadoras excaven, las turbinas eólicas sigan el viento y los radares escaneen el horizonte. Estos anillos de alta ingeniería son caballos de batalla silenciosos que facilitan una rotación suave y controlada bajo cargas extremas y condiciones duras.

Más allá de los rodamientos básicos: definición del anillo giratorio

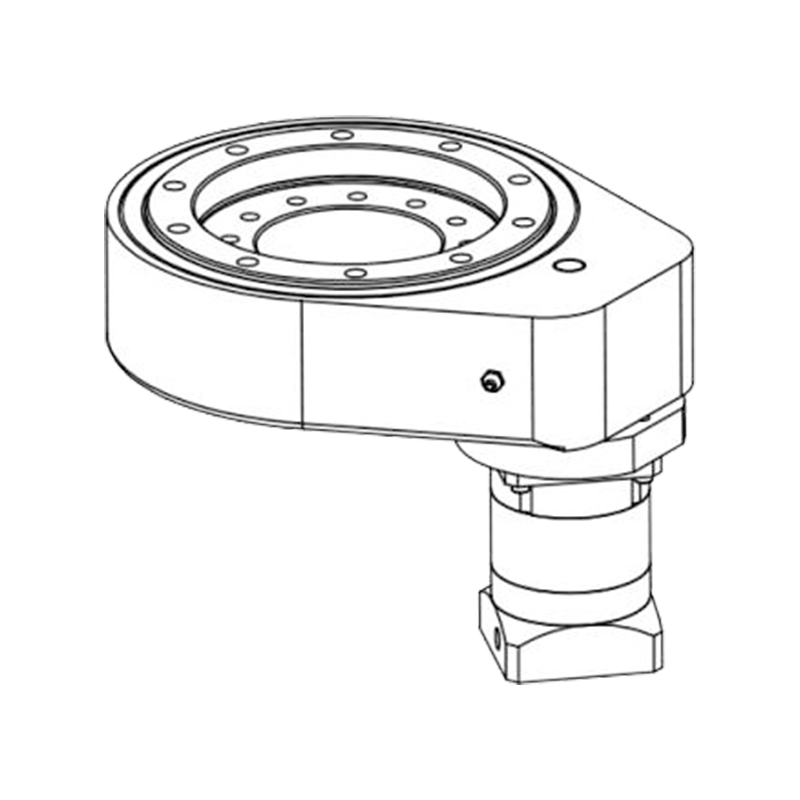

Un anillo giratorio industrial (también conocido como rodamiento giratorio, rodamiento giratorio o rodamiento giratorio) es un rodamiento de elementos rodantes de gran diámetro diseñado para manejar simultáneamente :

-

Cargas axiales: Fuerzas que actúan paralelas al eje de rotación (como el peso del brazo de una grúa).

-

Cargas radiales: Fuerzas que actúan perpendicularmente al eje (como el viento que empuja lateralmente sobre la góndola de una turbina).

-

Momentos de vuelco: Fuerzas que tienden a inclinar o inclinar la estructura (un desafío importante en aplicaciones como excavadoras o elevadores pesados).

A diferencia de los rodamientos más pequeños, los anillos giratorios generalmente se diseñan a medida o se seleccionan de catálogos extensos para cumplir con los requisitos específicos de carga, tamaño, entorno y montaje de la aplicación. Se integran directamente en la estructura de la máquina y, a menudo, sirven ellos mismos como elemento estructural principal.

Anatomía y función central

Si bien los diseños varían, los elementos clave definen los anillos giratorios industriales:

-

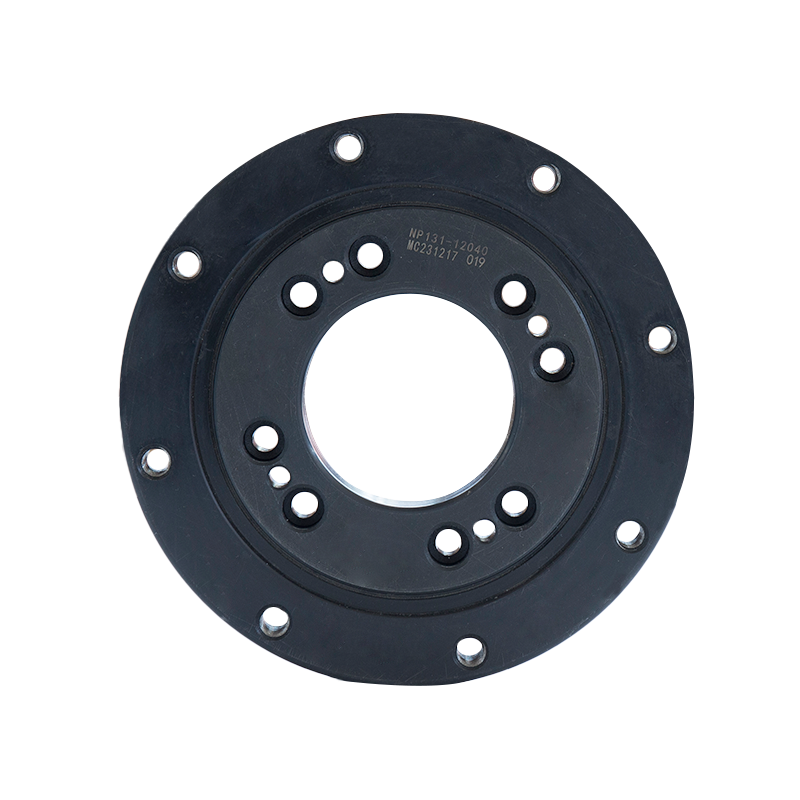

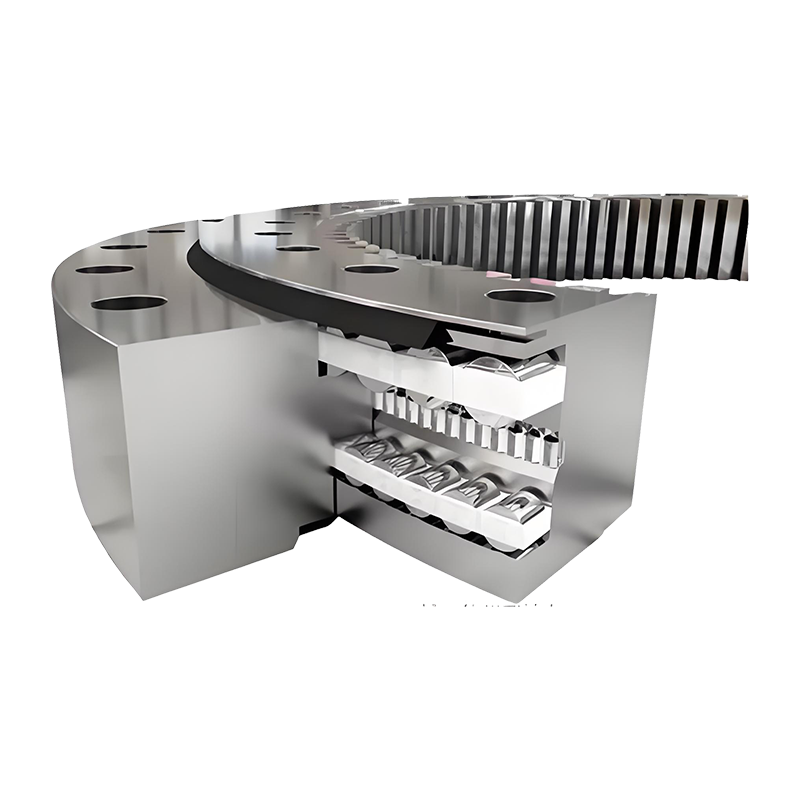

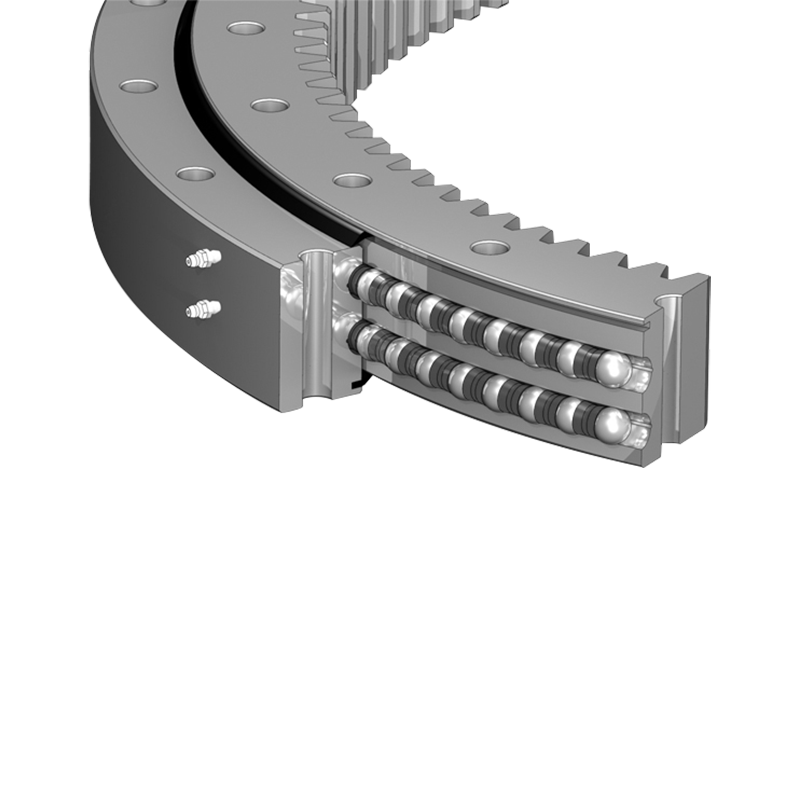

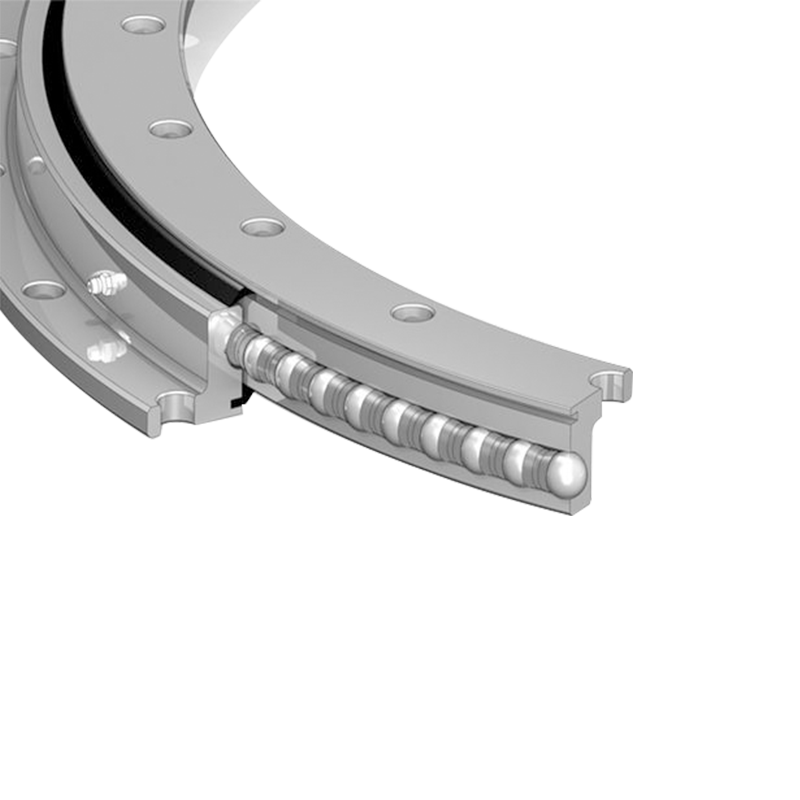

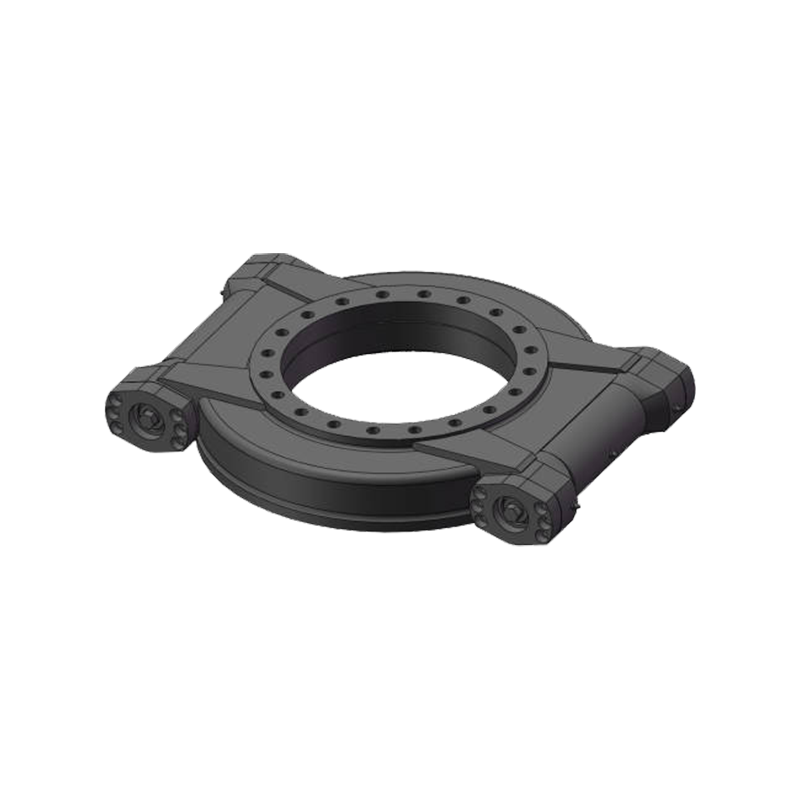

Anillos: Dos anillos concéntricos (interior y exterior), normalmente fabricados de acero aleado forjado de alta resistencia. Un anillo suele tener dientes de engranaje (internos o externos) integrados para los mecanismos de accionamiento.

-

Elementos rodantes: Bolas o rodillos (cilíndricos o cónicos) que transmiten cargas entre los anillos. La disposición determina el tipo de rodamiento y sus capacidades de manejo de carga.

-

Canalizaciones: Ranuras mecanizadas con precisión en los anillos por donde discurren los elementos rodantes. El tratamiento térmico (endurecimiento por inducción) garantiza la durabilidad.

-

Sellos: Crítico para excluir contaminantes (polvo, agua, arena) y retener la lubricación. Existen múltiples opciones de sellado para diferentes entornos.

-

Sistema de lubricación: Los engrasadores y canales garantizan que los elementos rodantes y las pistas de rodadura estén lubricados adecuadamente para una larga vida útil y un funcionamiento suave. Los sistemas centralizados de autolubricación son comunes.

-

Orificios de montaje: Un patrón de orificios roscados o lisos en ambos anillos para atornillar de forma segura a las estructuras giratorias y de soporte de la máquina.

Tipos dominantes: diseño coincidente con la carga

Las dos configuraciones más frecuentes son:

-

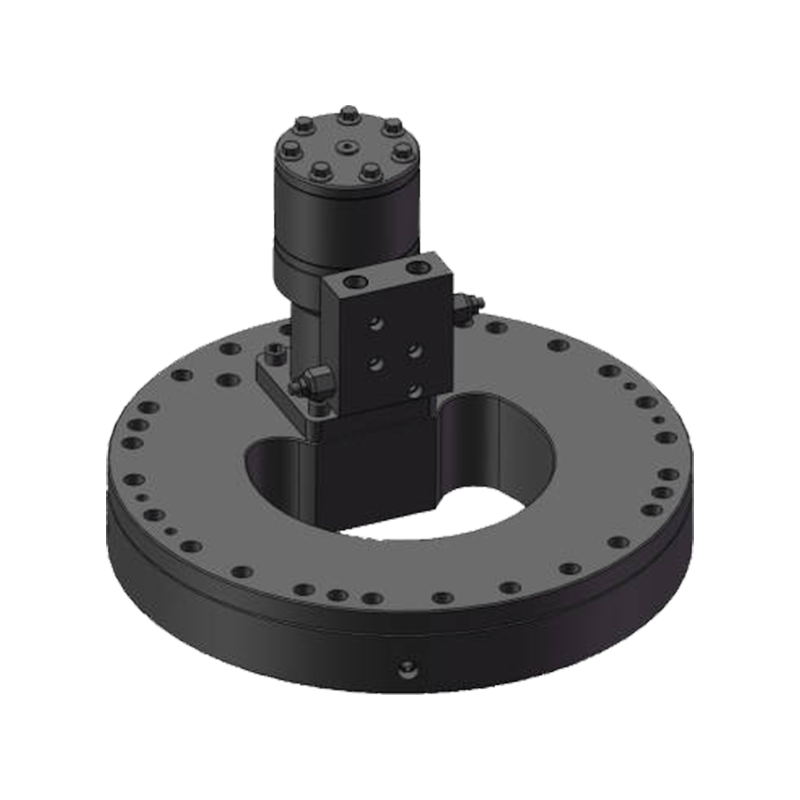

Rodamiento de bolas de contacto de una hilera y cuatro puntos:

-

Estructura: Una sola fila de bolas corriendo en una pista de arco gótico.

-

Capacidad: Excelente para manejar cargas combinadas axiales, radiales y de momento simultáneamente. Diseño muy compacto.

-

Ideal para: Cargas moderadas, aplicaciones que requieren compacidad (grúas, excavadoras ligeras, plataformas giratorias para manipulación de materiales, escáneres médicos).

-

-

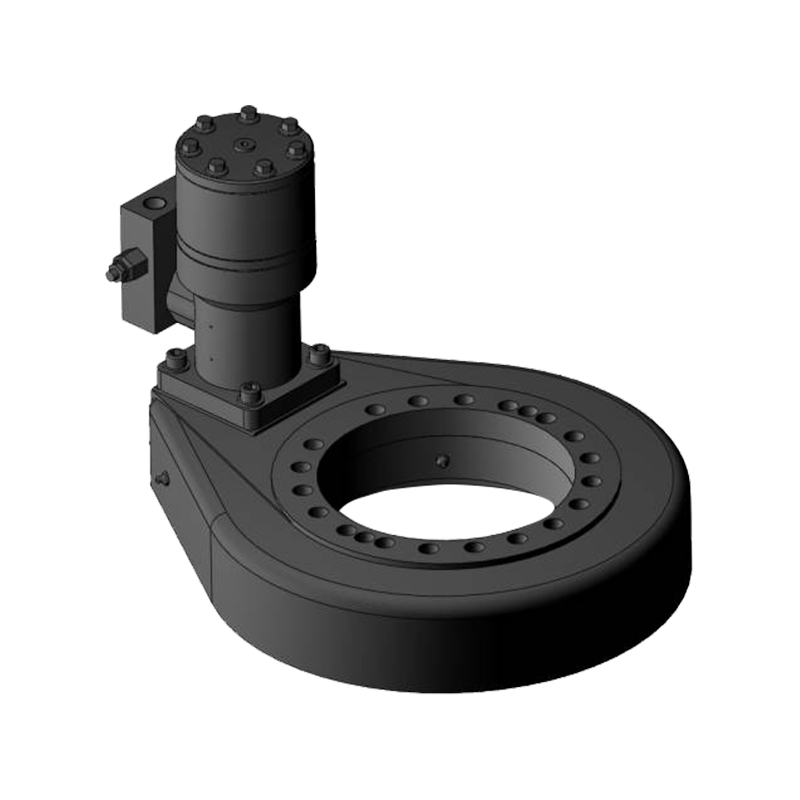

Rodamiento de rodillos cruzados:

-

Estructura: Dos juegos de rodillos cilíndricos dispuestos perpendicularmente (cruzados) entre los anillos. Los rodillos alternan dirección.

-

Capacidad: Rigidez superior y capacidad de carga de momento muy alta debido al contacto lineal de los rodillos. Maneja cargas axiales y de momento elevadas de manera eficiente.

-

Ideal para: Aplicaciones de alta precisión, momentos de carga muy elevados, situaciones que exigen la máxima rigidez (excavadoras pesadas, brazos robóticos, plataformas giratorias de precisión, tuneladoras, grandes pedestales de radar).

-

Otras variantes incluyen bolas de doble fila, rodillos de tres filas (para cargas extremadamente altas) y diseños especializados.

A dónde acuden: aplicaciones industriales críticas

Las coronas giratorias son indispensables en las industrias pesadas:

-

Construcción y Minería:

-

Excavadoras (giro de pluma, rotación de casa)

-

Grúas móviles (giro de pluma, rotación de estructura superior)

-

Grúas Torre (giro de pluma y contrapluma)

-

Bombas de hormigón (articulación de pluma)

-

Palas y dragas mineras

-

-

Energía Eólica:

-

Sistemas de guiñada: Rotación de toda la góndola para enfrentar el viento.

-

Sistemas de paso: Ajuste del ángulo de las aspas individuales (anillos más pequeños).

-

-

Manejo de materiales:

-

Grúas portuarias (de barco a costa, RTG)

-

Apiladores/Recuperadores

-

Carretillas elevadoras giratorias y preparadores de pedidos

-

Plataformas giratorias de almacenamiento automatizadas

-

-

Defensa y Aeroespacial:

-

Pedestales para antenas parabólicas y radares

-

Torretas lanzamisiles

-

Torretas de armas

-

Cargadores de carga para aviones

-

-

Maquinaria Industrial:

-

Posicionadores y manipuladores de soldadura

-

Mesas de indexación (CNC, montaje)

-

Brazos robóticos (articulaciones de alta resistencia)

-

Equipos de imágenes médicas (CT, escáneres PET)

-

Equipos de embalaje y procesamiento

-

Especificaciones clave y factores de selección

Elegir la corona giratoria adecuada es fundamental para la seguridad, el rendimiento y la longevidad. Los factores críticos incluyen:

-

Clasificaciones de carga: Capacidades dinámicas y estáticas axiales, radiales y de momento (normalmente definidas según ISO 281 o similar).

-

Rigidez: Resistencia a la deformación bajo carga (crucial para la precisión).

-

Especificaciones del engranaje: Módulo, número de dientes, grado de precisión (si está accionado).

-

Tamaño y dimensiones: Diámetro interior, altura total, círculo de pernos.

-

Material y endurecimiento: Grado de acero, dureza de la pista de rodadura (p. ej., HRC 58-62).

-

Caza de focas: Clasificación IP (protección de ingreso), compatibilidad del material del sello.

-

Lubricación: Tipo, intervalos, método (manual, autolubricante).

-

Condiciones ambientales: Rango de temperatura, exposición al polvo, agua, productos químicos, niebla salina.

-

Montaje: Diseño de interfaz, requisitos de pernos, consideraciones de precarga.

-

Certificaciones: Estándares específicos de la industria (por ejemplo, DNV-GL para alta mar, AGMA para engranajes).

El futuro de la rotación: tendencias en la tecnología de anillos giratorios

La innovación continúa superando los límites:

-

Materiales y revestimientos avanzados: Resistencia al desgaste, protección contra la corrosión y vida útil mejoradas.

-

Detección integrada (IoT): Rodamientos equipados con sensores para monitoreo de vibración, temperatura, carga y lubricación, lo que permite un mantenimiento predictivo.

-

Soluciones de sellado mejoradas: Materiales y diseños mejorados para una vida útil más larga en entornos extremos (minería profunda, alta mar).

-

Aligeramiento: Diseños optimizados utilizando análisis de elementos finitos (FEA) y materiales avanzados para reducir el peso sin sacrificar la resistencia.

-

Mayor precisión: Para aplicaciones exigentes como robótica y fabricación de alta precisión.

-

Enfoque de sostenibilidad: Mayor vida útil, programas de remanufactura y lubricantes respetuosos con el medio ambiente.

Conclusión: el punto fundamental

Los anillos giratorios industriales son más que simples componentes; son los puntos de pivote fundamentales sobre los que dependen inmensas fuerzas y movimientos críticos. Su diseño robusto, ingeniería de precisión y gran capacidad de carga los hacen irremplazables para habilitar la maquinaria pesada que construye nuestro mundo, genera energía limpia y realiza tareas industriales exigentes. Comprender sus tipos, capacidades y criterios de selección es esencial tanto para ingenieros como para operadores. A medida que la maquinaria crece, se hace más inteligente y opera en entornos más hostiles, la evolución continua de la tecnología de los anillos giratorios garantiza que sigan siendo la base giratoria y confiable de la industria moderna. Cuando se especifica una rotación intensa, elegir el anillo giratorio adecuado no es solo una decisión de ingeniería: es un compromiso con la seguridad, la confiabilidad y el éxito operativo.